KOLEJNICOVÉ SLUŽBY

Dlouholeté investice nám umožňují nabízet nejkvalitnější svařované kolejnice pro vysokorychlostní tratě vyráběné prostřednictvím moderních strojů. Maximální délka hotového výrobku je až 360 m, který dodáme na místo investice.

Nabízený proces je automatizovaný a počítačově řízeny, takže konečný výsledek výrazně převyšuje možnosti svařování kolejnic termitem.

ELEKTROODPOROVÉ SVAŘOVÁNÍ

Nejmodernější svařovna kolejnic v Polsku umožňuje dodávat kolejnice o maximální délce 360 m vyrobené z úseků o délce 30 až 120 m. Specializovaný strojový park umožňuje dodávat kolejnice, které splňují požadavky normy PN-EN 14587-1 z roku 2019 a technických podmínek Id-112 z dne 12.11.2013.

Podívejte se, jak probíhá svařování kolejnic:

-

Nakládání kolejnic na podávací stůl

Kolejnice dodané na železničních vozech jsou vykládány na našem skladišti a poté nakládány na podávací stůl. Vykládka a nakládka se provádí pomocí speciálních jeřábů vybavených příčnými dopravníky a permanentními elektromagnety.

-

Přeprava kolejnic do svařovny

Naložené kolejnice jsou automaticky odebírány z podávacího stolu pomocí podávacích vozíků a poté dopravovány pomocí elektroválců do haly, kde probíhá základní svařovací proces.

-

Vyhřívání kolejnic

V řadě elektroválců, které dopravují kolejnice do svařovny, je systém automatického vyhřívání konců, když teplota kolejnic, které mají být svařeny, klesne pod 50 °C.

-

Čištění kontaktních ploch

Hlavy, paty a čela kolejnic se čistí pomocí automatického kartáčového stroje, aby se odstranily povrchové nečistoty. Tato činnost je velmi důležitá z hlediska správného kontaktu elektroda-kolejnice a čelo kolejnice -čelo kolejnice.

-

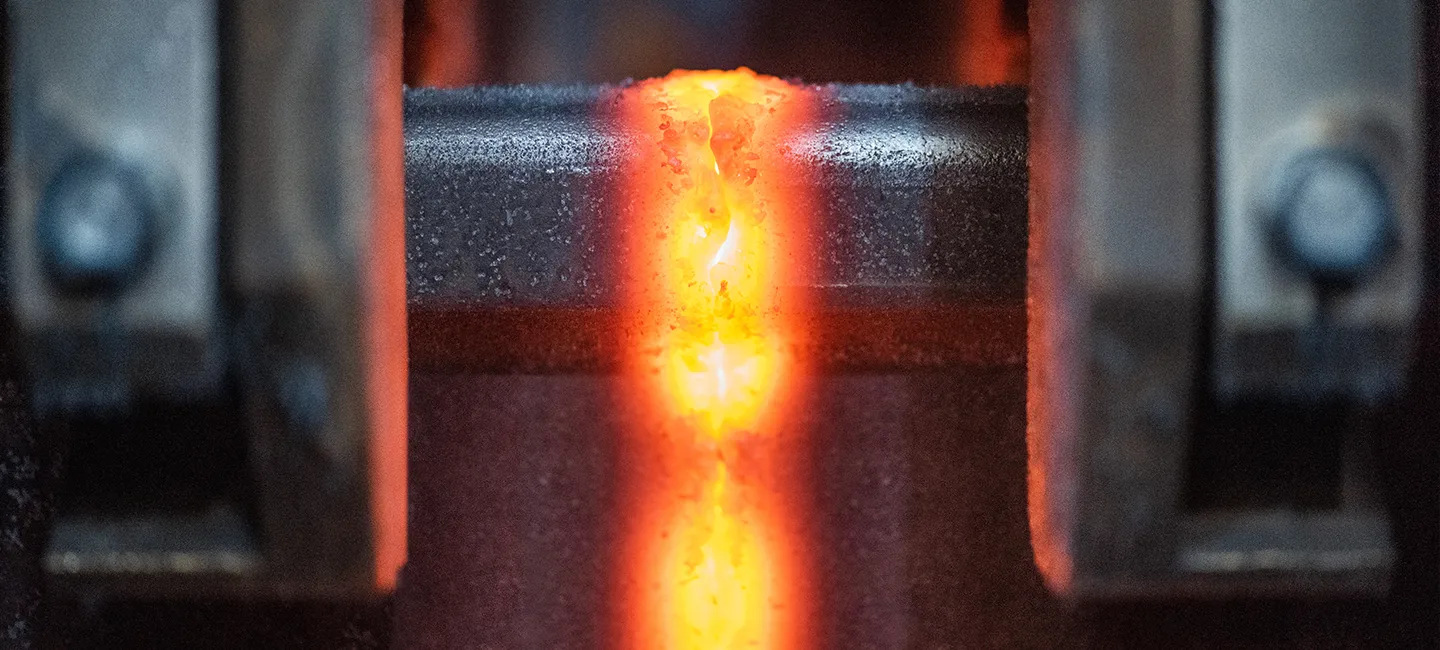

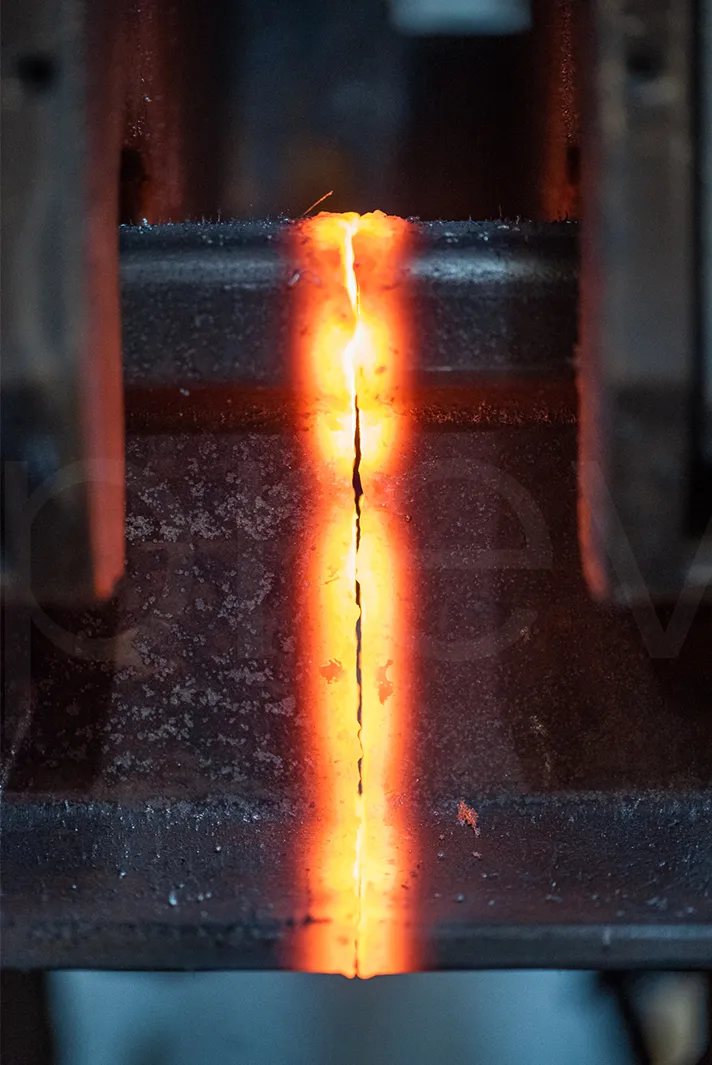

Elektroodporové svařování

Vyčištěné kolejnice se přepraví do svářecího stroje, kde se spustí automatický proces svařování. V prvním kroku se provádí vystředění kolejnic, při kterém se nastaví správná vzájemná poloha kolejnic tak, aby se případné rozdíly ve výšce kolejnic přenesly na patu. Po procesu vystředění kolejnic následuje kontinuální svařování v příslušných krocích:

- Předběžné vyjiškřování - odstraňuje oxidy, vyrovnává čelní plochy,

- Vyhřívání - zahřívá počáteční části kolejnic do správné hloubky,

- Závěrečné vyjiškřování -čistí povrchy kolejnic od vzniklých oxidů,

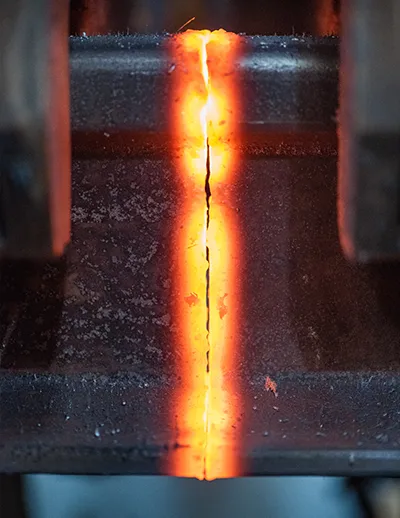

- Pěchování - Velmi rychlé sevření vyhřívaných kolejnic za účelem spojení, udržení dostatečné přítlačné síly po stanovenou dobu,

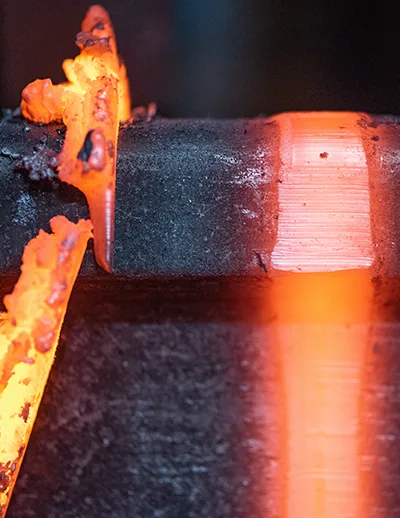

- Ořezávání hrudek - přebytečný materiál vzniklý při pěchování se ořezává do odpovídající výšky.

Parametry svařovacího procesu jsou automaticky zaznamenávány a průběžně sledovány Operátorem svařovacího stroje. Celý proces svařování je znázorněn ve formě diagramu, který lze kdykoli vytisknout a předložit zákazníkovi. -

Označování

Každá svařená "dlouhá" kolejnice je opatřena individuálním číslem, které je vyraženo na stojinu kolejnice pomocí pneumatického značkovače. Každý svar je navíc označen příslušným číslem. Vyražená čísla umožňují úplnou sledovatelnost svaru a celé kolejnice.

-

Chlazení svarů

Svařené a označené kolejnice se pomocí elektroválců dopraví na mezilehlý rošt, kde se svary ochladí na správnou teplotu.

-

Vyrovnání a broušení

- Měření a předběžné vyrovnání

Svařená kolejnice s ochlazenými svary se přivádí do obráběcího střediska, které se skládá z lisu, brusky a laserového měřicího systému.

V prvním kroku se pomocí tří laserových hlav měří přímost, aby se zjistilo, zda během svařování nedošlo k ohybu kolejnice vzhledem k jakékoli ose. Výsledek měření se zobrazí jako graf na obrazovce monitoru. Na základě výše uvedeného diagramu zlepší operátor v případě potřeby přímost pomocí válců lisu. Měření a vyrovnání se opakuje, dokud přímost kolejnice v oblasti svaru nedosáhne příslušných parametrů přímosti.

- Broušení

Následně je svar přesunut do brusné stanice, kde automatický stroj brousí kolejnici v oblasti svaru při zachování profilu kolejnice.

- Měření, závěrečné vyrovnání

Po obroušení svaru se kolejnice vrátí na lisovací stanoviště s měřicím systémem. Provede se další měření přímosti a v případě potřeby se koriguje pomocí válců lisu tak, aby přímost v oblasti svaru byla ve stanoveném rozmezí rozměrů. Výsledek měření přímosti se uloží do počítače jako graf a je tam archivován, lze jej kdykoli vytisknout. -

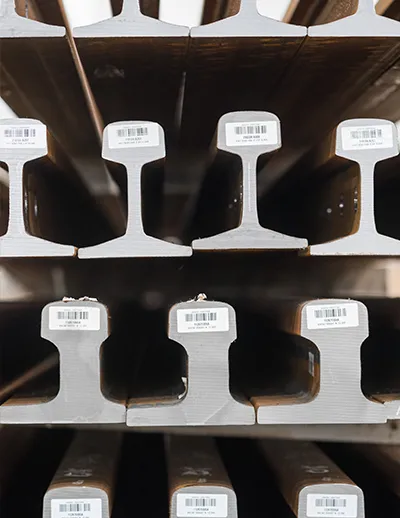

Skladování svařených kolejnic

Obroušené a vyrovnané kolejnice jsou vedeny ven z obráběcího střediska pomocí elektroválců a ukládány na ukládací rošt pomocí podávacích vozíků. Poté jsou pomocí kladkostrojů vybavených příčnými dopravníky a permanentními elektromagnety uloženy do skladu, kde jsou stohovány. Pomocí stejných kladkostrojů lze kolejnice naložit na specializované vozy pro přepravu na staveniště. Vykládka se provádí pomocí specializovaného vykládacího vozu obsluhovaného našimi zaměstnanci.

Podívejte se na podrobnosti o procesu

-

Čištění kolejnic

Hlava a čelo kolejnice jsou očištěny od rzi a nečistot, aby byl zajištěn co nejlepší kontakt s elektrodami. -

Vyjiškřování

Nahřívá kontaktní plochy a odstraňuje zbytky nečistot. -

Pěchování

Kolejnice jsou přitlačovány velkou silou, což zaručuje splnění požadavků ID112 a PN EN 14587-1 pro svary kolejnic. -

Ořezávání hrudek

Přebytečný materiál se ořezává podle obrysu kolejnice.

-

Měření a vyrovnání

Chlazená kolejnice se měří třemi laserovými hlavami z hlediska přímosti ve 2 rozměrech. Počítač pak vypočítá sílu a tlakový bod pro korekci odchylek od normy. -

Broušení

Stroj brousí hlavu kolejnice na boční a horní straně, aby bylo zachováno požadované zakřivení. -

Efekt broušení

Kolejnice s hladkým povrchem pro vysokorychlostní železnice. -

Skladování

Kolejnice jsou označovány pneumatickým značkovačem a opatřeny nálepkou s identifikačními údaji.

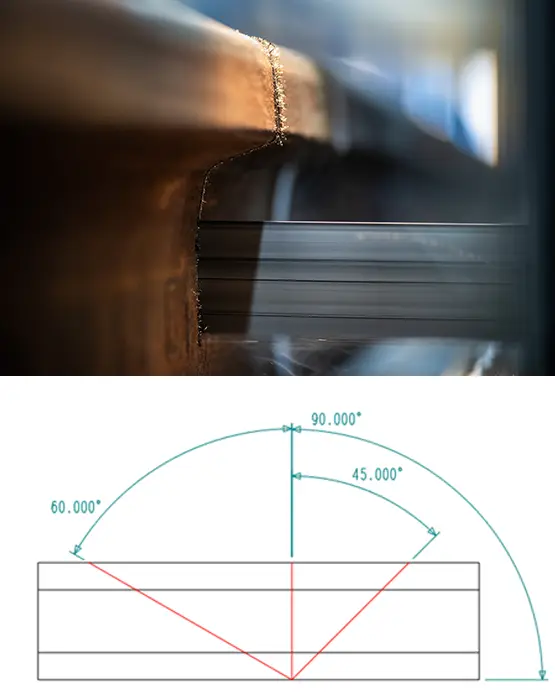

Řezání kolejnic

Pro profily kolejnic: 49E1, 60E1, 54E1, 54E4, 115RE nabízíme řezání ze vstupního materiálu o maximální délce 120 bm na délku požadovanou zákazníkem (maximálně 32 m) v následujících tolerancích řezání:

- ≤ 24 m - ± 3 mm

- > 24 m ≤ 32 m - ± 4 mm

Kolmost konců kolejnic 0,6 mm v každém směru.

Řezání kolejnic pod úhlem - viz obrázek na levé straně.

Děrování kolejnic

Provádíme také děrování stojin výše uvedených kolejnic v rozmezí Ø 8 mm až Ø 33 mm.

Tolerance polohy otvoru ± 0,5 mm v každém směru.

Profily na železniční výhybky 60E1A6, 60E1A1, 49E1A3 se podobně jako kolejnice řežou ze vstupního materiálu o maximální délce 120 bm na délku požadovanou zákazníkem (maximálně 32 m) v následujících tolerancích řezání:

- ≤ 24 m - ± 6 mm

- > 24 m ≤ 32 m - ± 10 mm

Kolmost konců kolejnic 0,6 mm v každém směru.