KOĽAJNICOVÉ SLUŽBY

Dlhoročné investície nám umožňujú ponúkať koľajnice najvyššej kvality pre bezkontaktné vysokorýchlostné trate založené na modernom strojnom vybavení. Maximálna dĺžka hotového výrobku je až 360 m, ktorý dodáme na miesto investície.

Ponúkaný proces je automatizovaný a riadený počítačom, vďaka čomu výsledný efekt výrazne prevyšuje možnosti termitového zvárania v dráhach.

ELEKTROODPOROVÉ ZVÁRANIE KOĽAJNÍC

Najmodernejšia zvarovňa koľajníc v Poľsku nám umožňuje dodávať koľajnice s maximálnou dĺžkou 360 m, vyrobené zo sekcií od 30 m do 120 m. Špecializovaný strojový park umožňuje dodávku koľajníc, ktoré spĺňajú požiadavky normy PN-EN 14587-1 z roku 2019 a Technických podmienok Id-112 zo dňa 12.11.2013.

Pozrite sa, ako funguje proces zvárania koľajníc:

-

Nakladanie koľajníc na podávací stôl

Koľajnice dodávané na železničných vozňoch sú vyložené v našom sklade a následne naložené na podávací stôl. Vykladanie a nakladanie sa vykonáva pomocou špeciálnych žeriavov vybavených traverzami a permanentnými elektromagnetmi.

-

Doprava koľajníc do zvarovne

Naložené koľajnice sú automaticky odoberané z podávacieho stola pomocou podávacích vozíkov a následne transportované elektrickými valcami do haly, kde prebieha hlavný proces zvárania.

-

Zahrievanie koľajníc

V rade elektrických valcov prepravujúcich koľajnicu na zváranie sa nachádza systém automatického zahrievania koncov, keď teplota koľajníc, ktoré sa majú zvárať, klesne pod 50C.

-

Čistenie kontaktnej plochy

Hlavy koľajníc, pätky a čelá sa čistia automatickou kefou, aby sa odstránila povrchová kontaminácia. Táto činnosť je veľmi dôležitá z hľadiska správneho kontaktu elektródy s koľajnicou a čela koľajnice s čelom koľajnice.

-

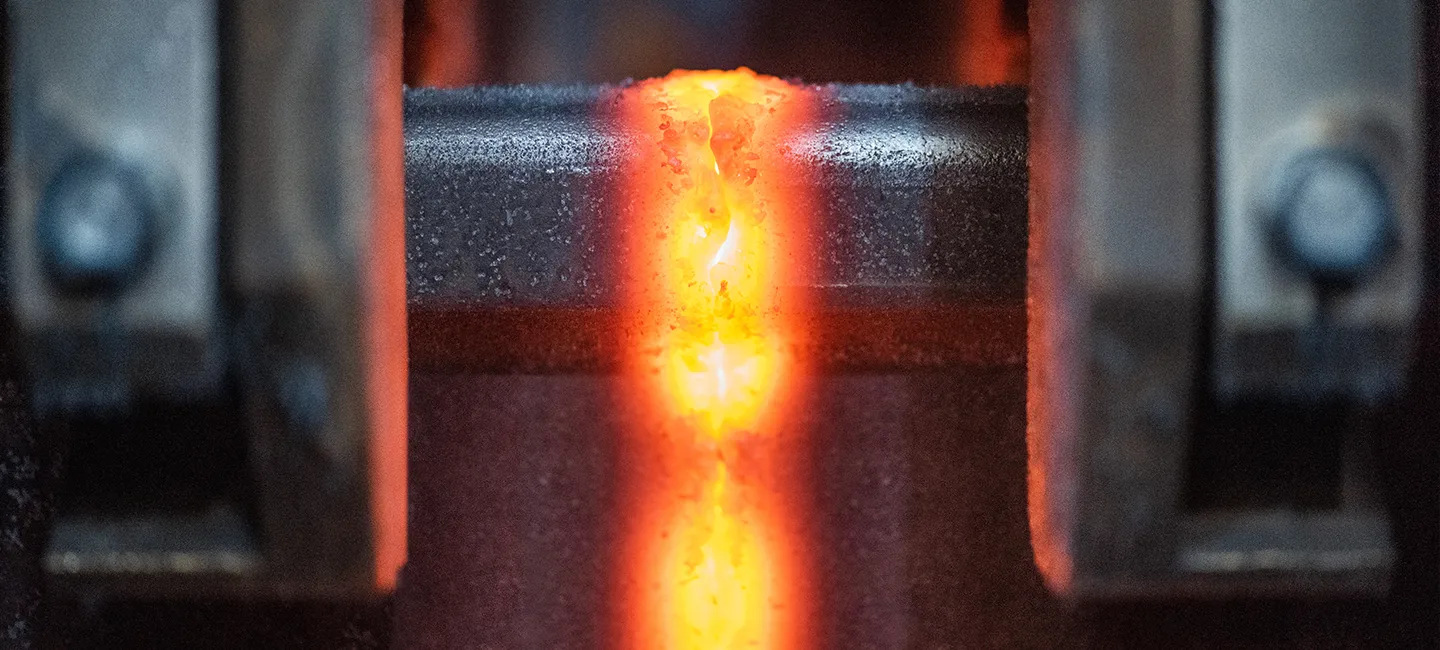

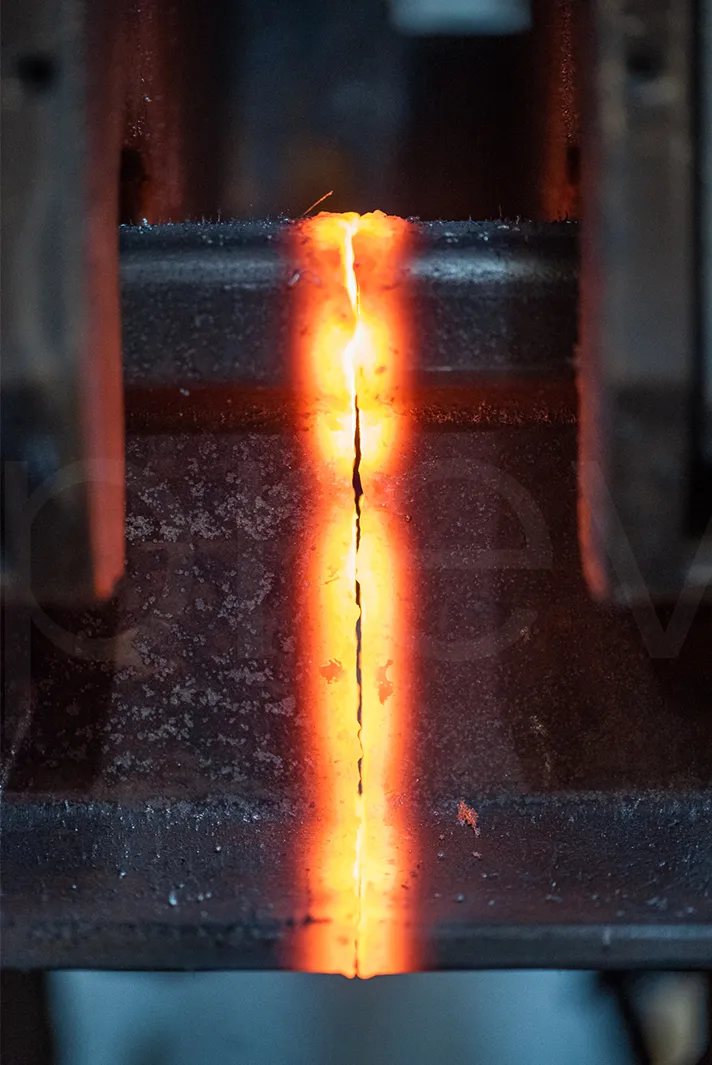

Elektrofúzne zváranie

Vyčistené koľajnice sú transportované do zváracieho stroja, kde spúšťame automatický proces zvárania. Prvým krokom je proces centrovania koľajníc, pri ktorom nastavíme správnu polohu koľajníc voči sebe tak, aby sa prípadné rozdiely vo výške koľajníc preniesli na nohu. Po procese centrovania koľajníc nasleduje nepretržitý proces zvárania v príslušných krokoch:

- Počiatočné iskrenie - odstraňuje oxidy, vyrovnáva povrchy čiel,

- Ohrev - ohrieva začiatok koľajníc do vhodnej hĺbky,

- Konečné iskrenie - čistí povrch koľajníc od oxidov,

- Utláčanie - Veľmi rýchle stlačenie vyhrievaných koľajníc za účelom ich spojenia, pričom sa po určitú dobu udržiava vhodná tlaková sila,

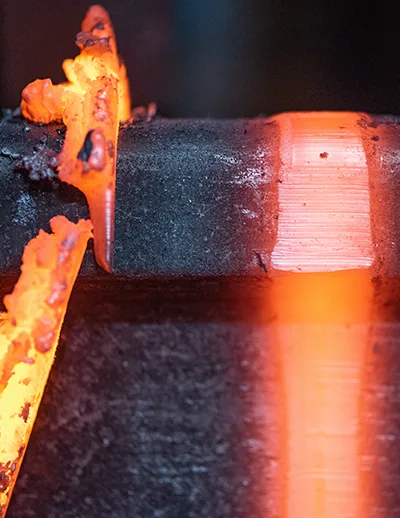

- Orezanie zvyškov - prebytočný materiál vzniknutý pri ubíjaní sa orezáva na vhodnú výšku.Parametre zváracieho procesu sú automaticky zaznamenávané a priebežne monitorované Operátorom zváracieho stroja. Celý proces zvárania je prezentovaný vo forme schémy a môže byť kedykoľvek vytlačený a prezentovaný zákazníkovi. -

Označovanie

Každá zváraná "dlhá" koľajnica má priradené individuálne číslo, ktoré je vyrazené na krčku koľajnice pomocou pneumatického značkovača. Okrem toho je každý zvar označený príslušným číslom. Vyrazené čísla umožňujú plnú sledovateľnosť zvaru ako aj celej koľajnice.

-

Chladenie zvaru

Zvarené a označené koľajnice sú dopravované elektrickými valcami na medzirošt za účelom ochladenia zvarov na príslušnú teplotu.

-

Rovnanie a brúsenie

- Meranie a predbežné vyrovnávanie

Zvarená koľajnica s chladenými zvarmi je zavedená do spracovateľského centra pozostávajúceho z lisu, brúsky a laserového meracieho systému.

V prvom kroku sa meria priamosť pomocou troch laserových hláv, aby sa zistilo, či nebola koľajnica počas zvárania ohnutá vo vzťahu k niektorej osi. Výsledok merania je prezentovaný vo forme grafu na obrazovke monitora. Na základe vyššie uvedeného grafu operátor v prípade potreby koriguje priamosť pomocou valcov lisu. Činnosti merania a rovnania opakujeme, kým priamosť koľajnice v oblasti zvaru nedosiahne príslušné parametre priamosti.

- Brúsenie

Takto pripravený zvar ide do brúsiacej stanice, kde automat v mieste zvaru prebrúsi koľajnicu pri zachovaní profilu koľajnice.

- Meranie, konečné vyrovnávanie

Po vybrúsení zvaru sa koľajnica vráti do lisovacej stanice s meracím systémom. Rovnosť sa znova meria a v prípade potreby koriguje pomocou valcov lisu tak, aby rovnosť v oblasti zvaru bola v zadanom rozsahu rozmerov.Výsledok merania priamosti sa uloží vo forme grafu do počítača, uchováva sa a dá sa kedykoľvek vytlačiť. -

Skladovanie zváraných koľajníc

Vybrúsené a narovnané koľajnice sa pomocou elektrických valcov vyvezú z obrábacieho centra a pomocou podávacích vozíkov sa uložia na skladovací rošt. Potom sa pomocou kladkostrojov vybavených traverzami a permanentnými elektromagnetmi uložia do skladu, kde sa uložia na hromady. Pomocou rovnakých kladkostrojov možno koľajnice naložiť na špecializované vagóny na prepravu na stavenisko. Vykládka je realizovaná pomocou špecializovaného vykladacieho vozňa obsluhovaného zamestnancami našej spoločnosti.

Zobraziť podrobnosti o procese

-

Čistenie koľajníc

Hlava aj čelo koľajnice sú očistené od hrdze a nečistôt, aby bol zabezpečený čo najlepší kontakt s elektródami. -

Iskrenie

Zahrieva kontaktné plochy a odstraňuje zvyšky nečistôt. -

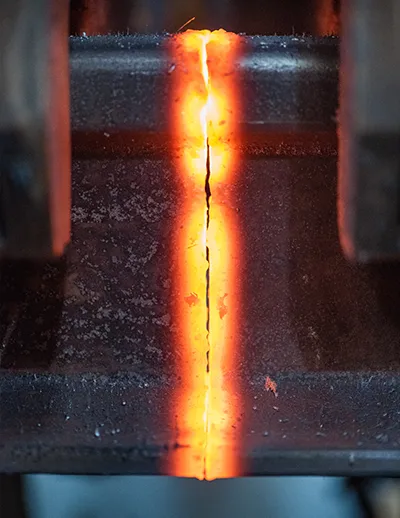

Utláčanie

Koľajnice sú stlačené veľkou silou, čo zaručuje splnenie požiadaviek ID112 a PN EN 14587-1 pre zvary koľajníc. -

Orezanie blesku

Prebytočný materiál je orezaný na obrys koľajnice.

-

Meranie a vyrovnávanie

Chladená koľajnica je meraná tromi laserovými hlavami na priamosť v 2 rozmeroch. Počítač potom vypočíta silu a tlakový bod na korekciu odchýlok od normy. -

Brúsenie

Automatika brúsi hlavu koľajnice zboku a zhora, aby zachovala požadované zakrivenie -

Brúsny efekt

Koľajnica s hladkým povrchom pre vysokorýchlostné železnice. -

Skladovanie

Koľajnice sú označené pneumatickým značkovačom a dostávajú nálepku s identifikačnými údajmi.

Rezanie koľajníc

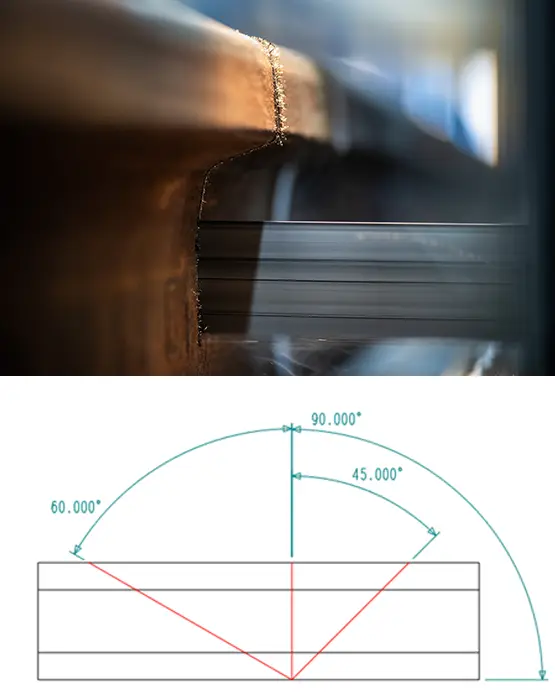

Pre koľajnicové profily: 49E1, 60E1, 54E1, 54E4, 115RE ponúkame rezanie zo vstupného materiálu maximálnej dĺžky 120 m na dĺžku požadovanú zákazníkom (maximálne 32 m) v nasledujúcich toleranciách rezu:

- ≤ 24 m - ± 3 mm

- > 24 m ≤ 32 m - ± 4 mm

Kolmosť koncov koľajníc 0,6 mm v každom smere.

Rezanie koľajníc pod uhlom - viď obrázok vľavo.

Dierovanie koľajníc

Vytvárame otvory aj do hrdla vyššie uvedených koľajníc v rozsahu od Ø 8 mm do Ø 33 mm.

Tolerancia polohy otvoru ± 0,5 mm v každom smere.

Ihlicové profily 60E1A6, 60E1A1, 49E1A3, podobne ako koľajnice, sú rezané zo vstupného materiálu v maximálnej dĺžke 120 m na dĺžku požadovanú zákazníkom (maximálne 32 m) s nasledujúcimi toleranciami rezu:

- ≤ 24 m - ± 6 mm

- > 24 m ≤ 32 m - ± 10 mm

Kolmosť koncov koľajníc 0,6 mm v každom smere.