História ocele - od staroveku po súčasnosť

Oceľ možno nepochybne označiť za jednu z najznámejších, ale aj najdôležitejších zliatin v histórii ľudstva. Aby sme však lepšie pochopili jej vlastnosti a prínos pre ľudstvo, stojí za to poznať jej históriu. Je teda čas na krátky výlet do minulosti.

História ocele siaha až do ďalekého staroveku. Vtedy sa zistilo, že už 1,5 % uhlíka pridaného do železa robí výslednú zliatinu oveľa tvrdšou a pevnejšou. Prvé dôkazy o jej výrobe, najmä pre ručné zbrane, pochádzajú z 12. storočia pred naším letopočtom. Oceľ sa vyrábala v starovekej Sparte približne v 7. storočí pred n. l. a neskôr v Rímskej ríši. Súbežne s Európou sa jej výroba rozvíjala aj v Indii, Číne a na Blízkom východe.

Jednou z najznámejších a najoceňovanejších bola damašská krušpánová oceľ, ktorá sa používala okolo 11. storočia n. l. na čepele mečov. Vyrábala sa v Damasku z ingotov wootzovej ocele (vyvinutej okolo 3. storočia pred n. l.), dovážanej z Indie a Srí Lanky. Oceľ v rôznych variantoch a stupňoch čistoty bola po stáročia ceneným materiálom najmä pri výrobe zbraní alebo špecializovaných nástrojov. Jej výroba si však vyžadovala rozsiahlu ťažbu dreva, keďže na jej výrobu bolo okrem železnej rudy potrebné aj drevené uhlie, a to vo veľkých množstvách.

Vývoj

Prvým krokom k optimalizácii procesu výroby ocele bola tavba z liatiny, tzv. surového železa. Táto metóda bola vyvinutá v Štajersku v dnešnom Rakúsku. Takto vyrobené surové železo však malo príliš vysoký obsah uhlíka na výrobu ocele (výrazne nad požadované 2 %). Surové železo sa preto muselo taviť s kusom mäkkého železa. Okrem toho obsahovalo veľa nežiaducich prímesí, ako je síra, fosfor, dusík a kyslík, ktoré nepriaznivo ovplyvňovali jeho konečnú kvalitu. Riešením tohto problému sa ukázal byť proces fretovania, t. j. dodávanie veľkého množstva vzduchu do zliatiny, aby sa spálili všetky nečistoty.

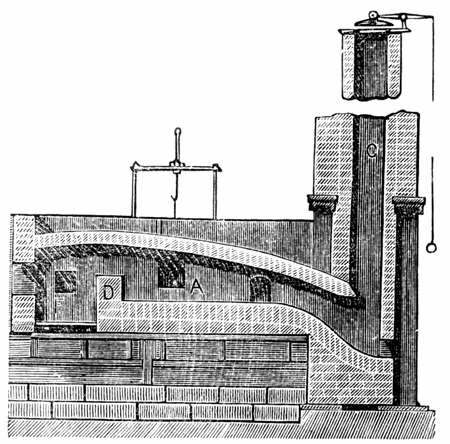

V 14. storočí sa objavili prvé fritovacie pece. Proces vyprážania zahŕňal vyprážanie surového železa na základe špeciálnych mechov, ktoré dodávali do pece veľké množstvo vzduchu. To viedlo k pomerne účinnému dohoreniu nežiaducich nečistôt v surovom železe.

Ďalší významný prelom nastal v roku 1702, keď sa pri tavení surového železa namiesto dreveného uhlia začal používať koks. To prispelo k výraznému zníženiu výrubu stromov a zníženiu výrobných nákladov.

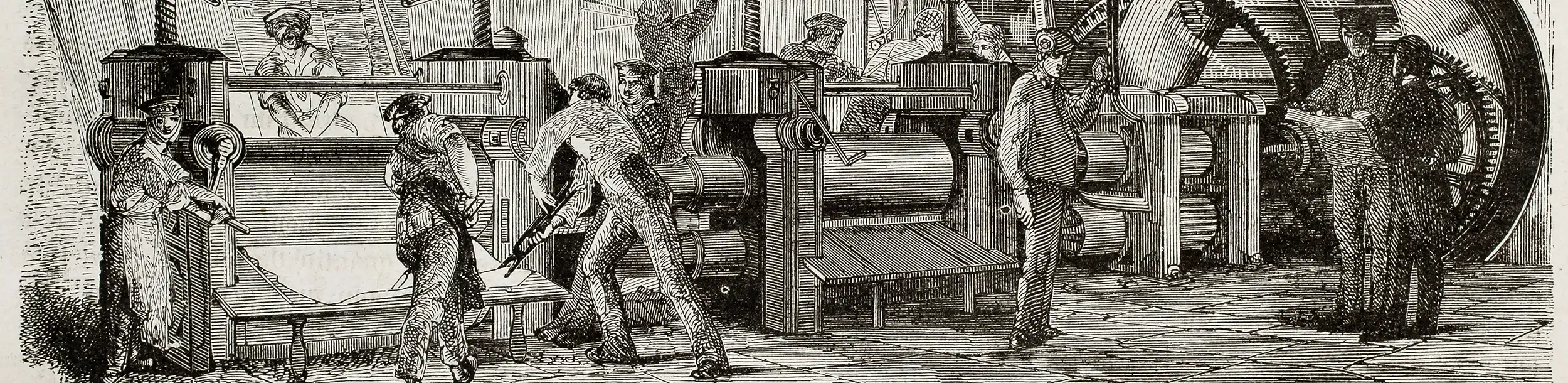

Zároveň po niekoľkých storočiach používania fritových pecí anglický inžinier Henry Cort v roku 1784 vyvinul účinnejší spôsob osviežovania ocele, tzv. pudlový proces. Názov pochádza zo slova puddle (prevracať). Zahŕňal umiestnenie stuhnutého surového železa do pece, jeho následné roztavenie a rovnomerné oduhličenie (dekarbonizáciu) pri súčasnom spálení nežiaducich prímesí. Tento proces sa podporoval neustálym miešaním vsádzky pomocou železných tyčí. Hotový "bochník" však mal množstvo troskových škvŕn, ktoré sa museli odstrániť opakovaným spracovaním. Takto sa získala takzvaná zváraná oceľ alebo zvárané železo. Táto zliatina obsahovala menej ako 0,1 % uhlíka, do 0,25 % prímesí síry, fosforu, kremíka a mangánu a 1 až 2 % trosky. Nevýhodou kalužovej metódy boli značné rozdiely v štruktúre a chemickom zložení jednotlivých "bochness". Bolo to spôsobené nielen kvalitou vsádzky, ale aj mierou skúseností samotných pracovníkov (pudlerov).

Prelomový

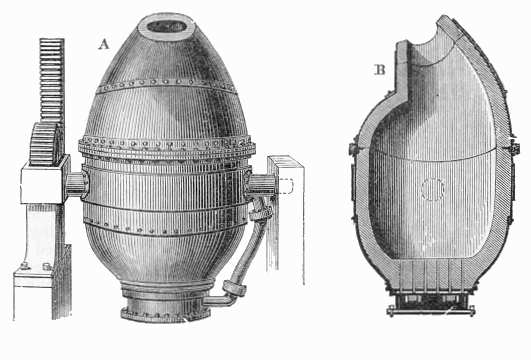

Prelom nastal v roku 1855, keď Brit Henry Bessemer uskutočnil skutočnú revolúciu v tavení ocele. Bessemer vynašiel konvertorovú alebo "bezpalivovú pec", v ktorej sa tekuté surové železo vháňa do vzduchu alebo čistého kyslíka. Táto pec vyrobila desiatky ton tekutej ocele v priebehu niekoľkých minút, zatiaľ čo tradičná pudlovacia pec vyrobila až 500 kg ocele v jednom niekoľkohodinovom taviacom procese.

Okrem toho v roku 1858 Švéd G. F. Göransson dokázal, že úpravou množstva vzduchu vypúšťaného zo surového železa možno získať rôzne stupne zliatiny. Na základe toho anglický priemyselník a metalurg Robert Forester Mushet v roku 1868 vyvinul prvú nástrojovú oceľ s názvom RMS high-speed steel. Je kalená vzduchom, čo jej dodáva vyšší stupeň tvrdosti. Samozrejme, že zavedenie konvertorovej metódy tavenia sa nezaobišlo bez ťažkostí. Tie súviseli so zložením surového železa, konkrétne s prítomnosťou prímesi fosforu, ktorá prispievala k oslabeniu a krehkosti konečného výrobku. Riešením bolo použitie iného typu výmurovky samotnej vysokej pece v roku 1878. Dolomit bol nahradený kremeňom.

Bessemerov konvertor, Public Domain, https://commons.wikimedia.org/w/index.php?curid=91836

Súčasnosť

Metóda tavenia ocele založená na Bessemerovom vynáleze dala vzniknúť modernej metalurgii, ktorá spolu s rozvojom technológií umožnila vyrábať širokú škálu ocelí na rôzne použitie. V súčasnosti možno proces výroby ocele rozdeliť do troch fáz:

- tavenie,

- následné spaľovanie

- odlievanie ocele.

Tavenie ocele sa vykonáva v elektrickej oblúkovej peci, ktorá poskytuje nižšiu energetickú náročnosť a zohráva dôležitú úlohu pri recyklácii oceľového odpadu. Hlavným smerom vývoja a zdokonaľovania technológie odlievania ocele je prechod od tradičnej metódy odlievania tekutého kovu do ingotových foriem k najobľúbenejšej metóde - kontinuálnemu odlievaniu do oleja (COS).

► Prečítajte si tiež: "Ako sa vyrába oceľ"

Späť na hlavnú stránku blogu

Späť na stránku blogu