Usługi szynowe

Wieloletnie doświadczenie, inwestycje w innowacje i nowoczesny park maszynowy – to wszystko sprawia, że dziś możemy zaoferować najwyższej jakości szyny do torów bezstykowych wysokich prędkości. Maksymalna długość gotowego produktu to aż 360 metrów, który dostarczymy na miejsce inwestycji.

Cały proces jest zautomatyzowany i kontrolowany komputerowo, dzięki czemu efekt przewyższa znacząco możliwości spawania termitowego w torach.

ZGRZEWANIE ELEKTROOPOROWE SZYN

Najnowocześniejsza w Polsce zgrzewalnia szyn pozwala dostarczyć szyny o maksymalnej długości 360 m wykonanych z odcinków od 30 do 120 m. Wyspecjalizowany park maszynowy umożliwia dostarczanie szyn, które spełniają wymagania zawarte w normie PN-EN 14587-1 z 2019 r. oraz w Warunkach Technicznych Id-112 z dnia 12.11.2013 r.

Zobacz, jak przebiega proces zgrzewania szyn:

Załadunek szyn na stół podawczy

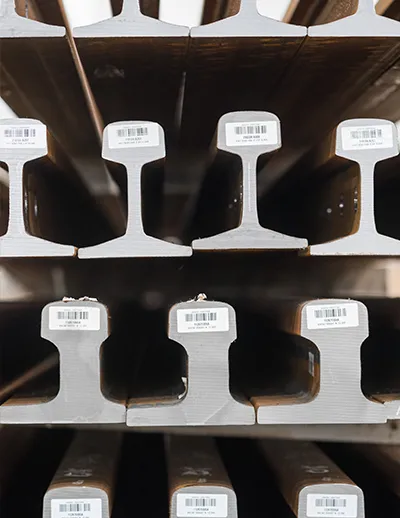

Szyny dostarczone na wagonach kolejowych są rozładowywane na nasz skład magazynowy, a następnie ładowane na stół podawczy. Rozładunek i załadunek odbywają się przy użyciu suwnic specjalnego przeznaczenia, wyposażonych w trawersy i elektromagnesy permanentne.

Transport szyn do zgrzewalni

Załadowane szyny są w sposób automatyczny pobierane ze stołu podawczego przy pomocy wózków podawczych, a następnie za pomocą elektrorolek transportowane do hali, gdzie następuje zasadniczy proces zgrzewania.

Podgrzewanie szyn

W linii elektrorolek transportujących szynę do zgrzewali znajduje się układ automatycznego podgrzewania końców, gdy temperatura szyn przeznaczonych do zgrzewania spadnie poniżej 50°C.

Czyszczenie powierzchni styku

Główki, stopy i czoła szyn są czyszczone przy pomocy automatycznej szczotkarki, aby usunąć powierzchniowe zanieczyszczenia. Czynność ta jest bardzo istotna pod kątem poprawnego styku elektroda–szyna oraz czoło szyny–czoło szyny.

Zgrzewanie elektrooporowe

Wyczyszczone szyny są transportowane do zgrzewarki, gdzie rozpoczynamy automatyczny proces zgrzewania. W pierwszym kroku następuje proces centrowania szyn, w którym ustawiamy poprawne położenie szyn względem siebie tak, aby ewentualne różnice w wysokości szyn zostały przeniesione na stopę. Po procesie centrowania szyn następuje ciągły proces zgrzewania w odpowiednich krokach:

– wyiskrzanie wstępne: usuwa tlenki, wyrównuje powierzchnie czół,

– podgrzewanie: podgrzewa początki szyn na odpowiednią głębokość,

– wyiskrzanie końcowe: czyści powierzchnie szyn z powstałych tlenków,

– spęczanie: bardzo szybki docisk podgrzanych szyn celem zespojenia, utrzymanie odpowiedniej siły ściskającej przez określony czas,

– okrawanie wypływki: nadmiar materiału powstały podczas spęczania jest okrojony na odpowiednią wysokość.

Parametry procesu zgrzewania są automatycznie rejestrowane i na bieżąco monitorowane przez operatora zgrzewarki. Cały proces zgrzewania jest przedstawiony w formie wykresu i może w każdej chwili zostać wydrukowany i przedstawiony klientowi.Znakowanie

Każdej zgrzanej „długiej” szynie nadawany jest indywidualny numer, który jest wybijany na szyjce szyny przy pomocy znakownicy pneumatycznej. Dodatkowo każdy zgrzew jest oznaczony odpowiednim numerem. Wybite numery umożliwiają pełną identyfikację zgrzewu i całej szyny.

Chłodzenie zgrzein

Zgrzane i oznakowane szyny są transportowane za pomocą elektrorolek na ruszt pośredni celem wystudzenia zgrzewów do odpowiedniej temperatury.

Prostowanie i szlifowanie

Pomiar i prostowanie wstępne

Zgrzana szyna z wystudzonymi zgrzewami jest wprowadzana do centrum obróbczego składającego się z prasy, szlifierki i laserowego układu pomiarowego. W pierwszym kroku następuje pomiar prostości przy pomocy trzech głowic laserowych, aby ustalić, czy podczas zgrzewania nie doszło do wygięcia szyny względem jakiejkolwiek osi. Wynik pomiaru jest przedstawiony w formie wykresu na ekranie monitora. Na podstawie ww. wykresu operator w razie konieczności dokonuje poprawy prostości przy pomocy siłowników prasy. Czynności mierzenia i prostowania powtarzamy do momentu, aż prostość szyny w okolicy zgrzewu uzyska odpowiednie parametry prostości.

Szlifowanie

Tak przygotowany zgrzew wędruje na stanowisko szlifierskie, gdzie automat szlifuje szynę w miejscu zgrzewu z zachowaniem profilu szyny.

Pomiar, prostowanie końcowe

Po wyszlifowaniu zgrzewu szyna wraca na stanowisko prasy z układem pomiarowym. Następuje kolejny pomiar prostości i ewentualnie jej korekta przy pomocy siłowników prasy w taki sposób, aby prostość w okolicy zgrzewu znajdowała się w wyznaczonym przedziale wymiarów. Wynik pomiaru prostości jest zapisywany w formie wykresu na komputerze i jest przechowywany – może w zostać wydrukowany w każdej chwili.Składowanie zgrzanych szyn

Wyszlifowane i wyprostowane szyny są wyprowadzane z centrum obróbczego za pomocą elektrorolek i odkładane na ruszt odkładczy przy pomocy wózków podawczych. Następnie przy pomocy wciągników wyposażonych w trawersy i elektromagnesy permanentne są odkładane na skład magazynowy, gdzie są składowane w stosach. Przy pomocy tych samych wciągników można ładować szyny na specjalistyczne wagony celem transportu na plac budowy. Rozładunek prowadzony jest przy pomocy specjalistycznego wagonu rozładunkowego obsługiwanego przez pracowników naszej firmy.

Zobacz szczegóły procesu

Czyszczenie szyny

Zarówno główka, jak i czoło szyny czyszczone są z rdzy i zanieczyszczeń, aby zapewnić jak najlepszy styk z elektrodami.

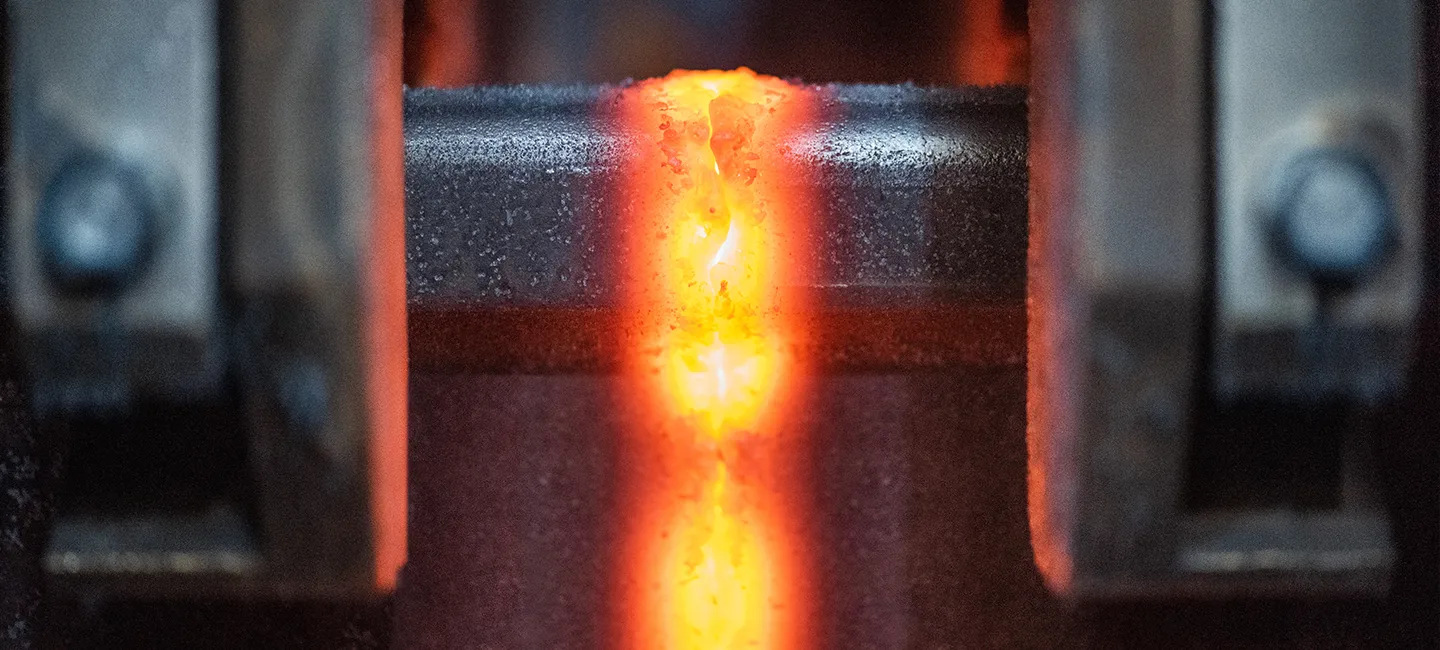

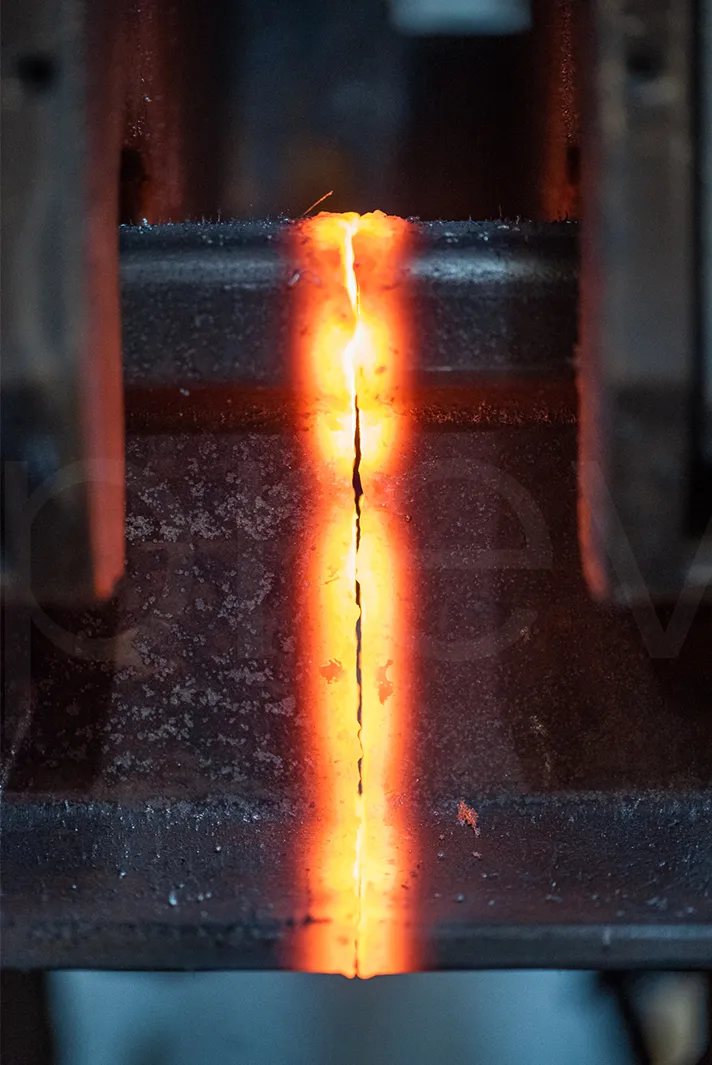

Wyiskrzanie

Nagrzewa powierzchnie styku oraz usuwa pozostałości zanieczyszczeń.

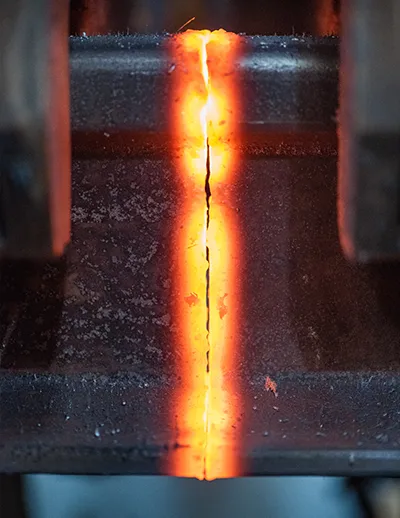

Spęczanie

Szyny są dociskane z dużą siłą, gwarantującą spełnienie wymagań Id 112 oraz PN EN 14587-1 dla złącza zgrzanego.

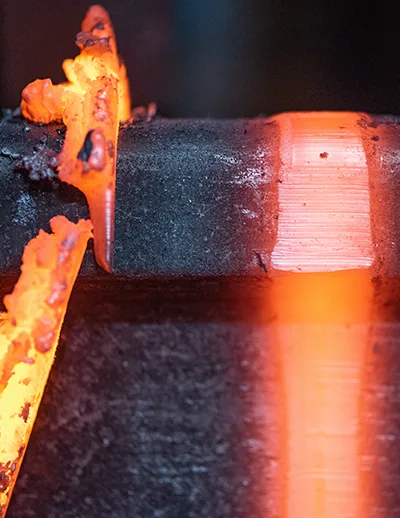

Okrawanie wypływki

Nadmiar materiału jest okrawany do obrysu szyny.

Pomiar i prostowanie

Wystudzona szyna mierzona jest trzema głowicami laserowymi pod kątem prostości w dwóch wymiarach. Następnie komputer oblicza siłę i punkt nacisku, aby skorygować odchylenia od normy.

Szlifowanie

Automat szlifuje główkę szyny z boku i góry, aby zachować wymaganą krzywiznę.

Efekt szlifowania

Szyna z gładką powierzchnią do kolei wysokich prędkości.

Składowanie

Szyny są znakowane znakowarką pneumatyczną oraz otrzymują naklejkę z informacjami identyfikacyjnymi.

Cięcie szyn

Dla profili szyn: 49E1, 60E1, 54E1, 54E4, 115RE oferujemy cięcie z materiału wejściowego o maksymalnej długości 120 mb na wymaganą przez klienta długość (maksymalnie 32 m) w następujących tolerancjach cięcia:

- ≤ 24 m - ± 3 mm

- > 24m ≤ 32 m - ± 4 mm

Prostopadłość końców szyn 0,6 mm w każdym kierunku.

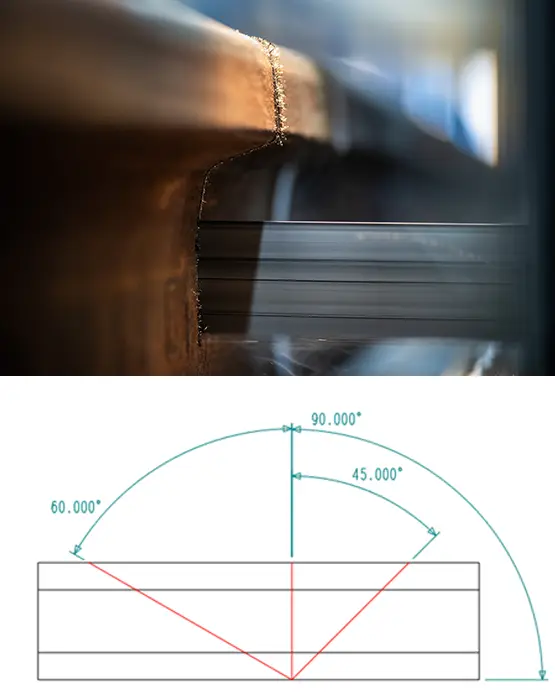

Cięcie szyn pod kątem – zobacz rysunek po lewej.

Otworowanie szyn

Wykonujemy również otworowanie szyjek ww. szyn w zakresie od Ø 8 mm do Ø 33 mm.

Tolerancja położenia otworu ± 0,5 mm w każdym kierunku.

Kształtowniki iglicowe 60E1A6, 60E1A1, 49E1A3 podobnie jak szyny wycinamy z materiału wejściowego o maksymalnej długości 120 mb na wymaganą przez klienta długość (maksymalnie 32 m) w następujących tolerancjach cięcia:

- ≤ 24 m - ± 6 mm

- > 24m ≤ 32 m - ± 10 mm

Prostopadłość końców szyn 0,6 mm w każdym kierunku.