Ako sa vyrábajú plechy valcované za tepla?

Plechy sa formujú počas termoplastického spracovania.

Tepelno-plastické spracovanie sa vykonáva s cieľom získať vhodný tvar a požadované mechanické vlastnosti. V závislosti od teploty, pri ktorej sa proces vykonáva, sa rozlišuje:

- vysokoteplotné spracovanie (za tepla)

- nízkoteplotné (studené) spracovanie.

Hranicou delenia je teplota rekryštalizácie, ktorá je približne 0,5÷0,6 teploty tavenia deformovaného kovu, vyjadrená v stupňoch Kelvina. Materiály s veľkým prierezom sa deformujú za tepla. Valcovanie plechu za tepla sa zvyčajne vykonáva pri teplote približne 1 200 ℃.

Použitím správnych parametrov procesu, t. j. teploty, stupňa ryhovania a rýchlosti deformácie, môžu plechy dosiahnuť veľmi dobré mechanické a zváracie vlastnosti a môžu sa podrobiť ďalším procesom. Vďaka spracovaniu plechov pri vysokých teplotách, a teda spotrebovaniu menšieho množstva energie na ich deformáciu, sú plechy valcované za tepla lacnejšie v porovnaní s plechmi valcovanými za studena.

Začnime konceptom plochého výrobku...

Plochý výrobok je výrobok s obdĺžnikovým prierezom, ktorého šírka "b" je oveľa väčšia ako hrúbka "h".

Z hľadiska šírky rozlišujeme

- plechy (šírka b > 600 mm)

- pásy (šírka b ≤ 600 mm).

Z hľadiska hrúbky sa ploché výrobky delia na

- dosky (hrúbka h > 3 mm)

- tenké dosky (hrúbka h ≤ 3 mm).

Proces kontinuálneho valcovania CSP

Východiskovou surovinou na výrobu plechov sú ploché ingoty, najčastejšie z procesu kontinuálneho odlievania ocele (COS ) alebo v minulosti z valcovania na doskovej valcovni. Ingoty sa zahrejú na teplotu 1150÷1250 ℃. Valcovanie ingotov prebieha v kontinuálnej valcovni na pásovom plechu.

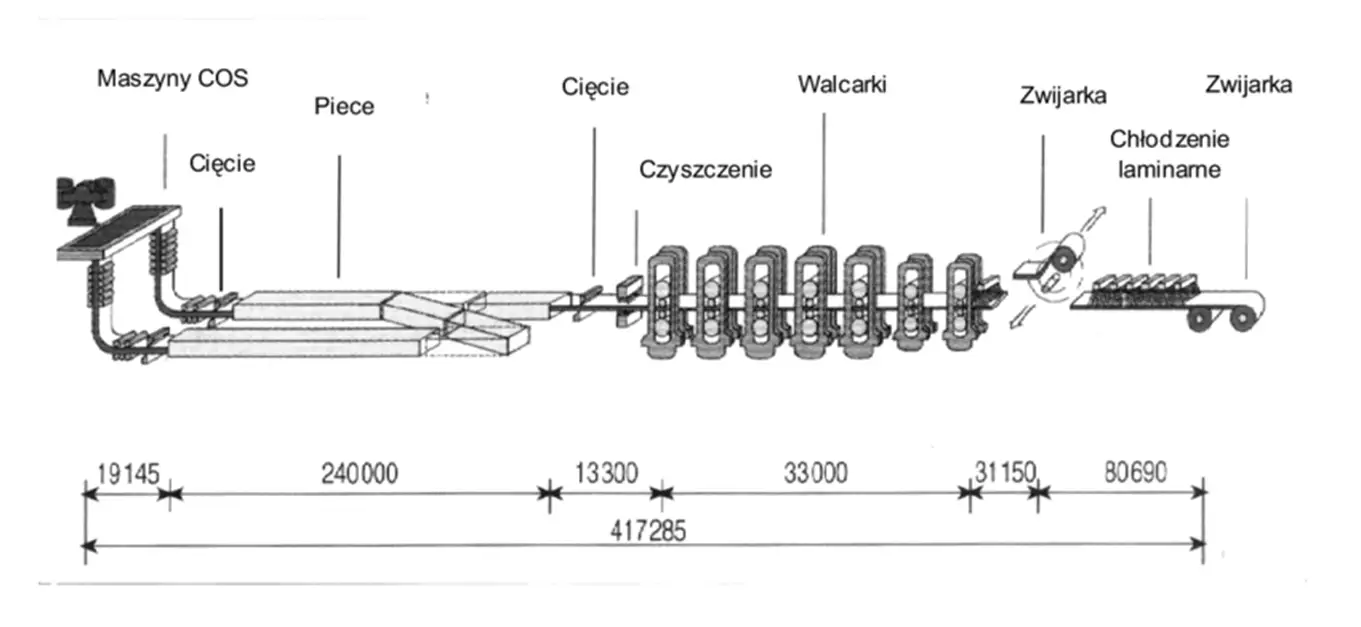

V súčasnosti sa proces COS spája s procesom valcovania za tepla do jedného integrovaného systému, napr. metóda CSP (obrázok 1) (Compact Strip Production).

Obr. 1 Zariadenie CSP - Compact Strip Production v spoločnosti Thyssen Krupp Stahl AG (zdroj: M.Dziarmagowski, T.Kargul, M.Skalski, Development of the integrated strip sheet production process)

Tento spôsob výroby plechov výrazne skracuje výrobnú linku a čas od vypustenia kovu do kade po hotový pásový výrobok.

Po výstupe zo stroja COS sa pás reže nožmi a na samohybných zariadeniach sa prenáša do ohrievacej pece, aby sa vyrovnala teplota v celom priereze. Za pecou sú nainštalované ďalšie nožnice a zariadenie na odstraňovanie vodného kameňa.

Valcovacia linka pozostáva zo skupiny siedmich štvorcových valcov. V skupine siedmich valcov je proces valcovania nepretržitý. V kvarto valcovni sa vykonáva základná deformácia, počas ktorej sa zmenšuje hrúbka pásu. Po opustení poslednej klietky sa plech môže podrobiť regulovanému chladeniu rozprašovaním vody v laminárnej chladiacej veži, po ktorom sa valcuje do zvitkov. V typickej linke CSP tvoria štvorcové valce súvislú skupinu a okrem toho musí byť splnená podmienka nepretržitého toku materiálu medzi valcami.

Valce sú riadené počítačom na základe meraní tvaru pásu, teploty, rýchlosti valcovania a tlakov na valce. Integrovaný valcovací systém zabezpečuje zníženú spotrebu energie na úkor využitia tepla obsiahnutého v ingole, znižuje znečistenie životného prostredia, eliminuje systém predvalcovania, skracuje valcovacie linky a znižuje investičné náklady.

Iné metódy výroby plechov

Proces výroby plechov sa vyvíjal s rozvojom priemyslu a technológií, a preto sú známe rôzne metódy výroby, ktoré sa líšia napríklad spôsobom ohrevu (indukcia, oblúk, prídavná ohrievacia pec). Úpravy liniek sa vykonávajú s cieľom zabrániť praskaniu plechov a zvýšiť efektívnosť výroby a znížiť náklady.

V súčasnosti sú známe

- proces CSP - výroba kompaktných pásov

- proces ISP - Inline Strip Production

- proces DSP - priama výroba plechov

- proces DSC - priame odlievanie pásov

- proces KTN - Krupp Thyssen Nirosta

Charakteristickými znakmi linky ISP je tzv. prehrievanie liateho pásu, t. j. deformácia jadra ingotu v polotekutom stave a priame valcovanie pri vysokých teplotách po tom, ako pás opustí linku COS. K ďalším metódam patrí aj: použitie opätovného ohrevu pásu v indukčných peciach a použitie navíjačov typu Cremona umiestnených v peciach pred dokončovacou linkou valcovacích tratí s cieľom vyrovnať teplotu v celom zvitku a znížiť teplotný rozdiel medzi začiatkom a koncom pásu.

Plechy a pásy valcované za tepla sa široko používajú v automobilovom, leteckom a kozmickom priemysle, v energetike, stavebníctve a pri výrobe domácich spotrebičov. Okrem toho sú surovinou na valcovanie plechov a pásov za studena a na výrobu ohýbaných profilov s otvoreným a uzavretým koncom za studena. Plechy a pásy sa zvinujú.

Výhody a nevýhody valcovania za tepla

Výhody:- dochádza k úplnej rekryštalizácii materiálu

- plastický odpor kovu je veľmi nízky, takže tvárnosť kovu je vysoká a možno ľahko získať zložité tvary,

- na zahriatie kovu na teplotu tvárnenia sa spotrebuje veľké množstvo energie

- povrch ocele je pokrytý vrstvou okují, ktoré sa musia odstrániť.

Späť na hlavnú stránku blogu

Späť na stránku blogu