Jak powstają blachy gorącowalcowane?

Blachy powstają podczas procesu obróbki cieplno-plastycznej.

Obróbka cieplno-plastyczna prowadzona jest w celu uzyskania odpowiedniego kształtu oraz pożądanych własności mechanicznych. W zależności od temperatury, w której prowadzony jest ten proces wyróżniamy:

- obróbkę wysokotemperaturową (na gorąco)

- obróbkę niskotemperaturową (na zimno).

Granicą podziału jest temperatura rekrystalizacji wynosząca w przybliżeniu od 0,5÷0,6 temperatury topnienia odkształcanego metalu, wyrażonej w stopniach Kelwina. Materiały o dużym przekroju odkształcane są na gorąco. Walcowanie blach na gorąco zazwyczaj odbywa się w temperaturze ok. 1200℃.

Dzięki zastosowaniu odpowiednich parametrów procesu, tj. temperatura, stopień gniotu i szybkość odkształcenia, blachy mogą osiągnąć bardzo dobre własności mechaniczne i spawalnicze oraz mogą zostać poddane dalszym procesom. Dzięki obróbce blach w wysokiej temperaturze i tym samym zużywaniu mniejszej ilości energii na ich odkształcenie, blachy gorącowalcowane są tańsze w porównaniu do blach walcowanych na zimno.

Zacznijmy od pojęcia wyrobu płaskiego…

Wyrób płaski jest to wyrób o przekroju prostokątnym, którego szerokość „b” jest znacznie większa od grubości „h”.

Ze względu na szerokość rozróżniamy

- blachy (szerokość b > 600 mm)

- taśmy (szerokość b ≤ 600 mm).

Ze względu na grubość wyroby płaskie dzielimy na

- blachy grube (grubość h > 3 mm

- blachy cienkie (grubość h ≤ 3 mm).

Proces walcowania ciągłego CSP

Materiałem wsadowym do produkcji blach są wlewki płaskie najczęściej pochodzące z procesu ciągłego odlewania stali (COS) lub dawniej z walcowania na walcarce zgniatacz kęsisk płaskich (slabbing). Wlewki nagrzewane są do temperatury 1150÷1250℃. Walcowanie wlewków odbywa się w walcarce ciągłej na blachę taśmową.

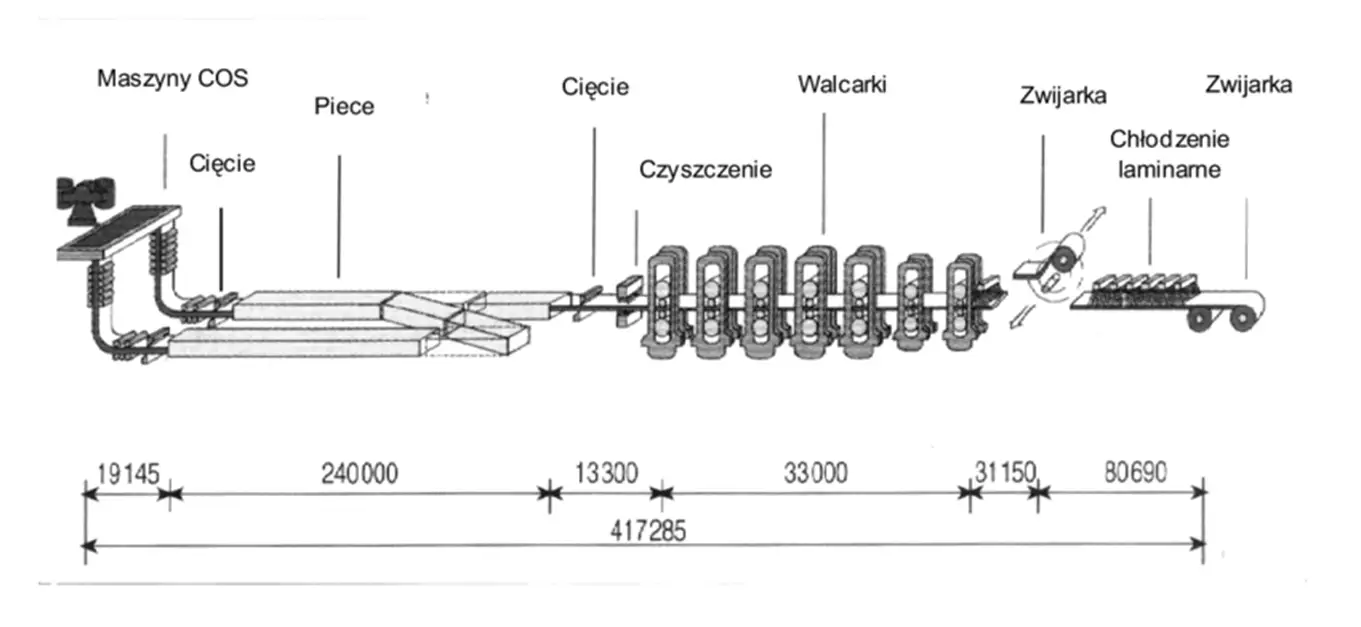

Obecnie proces COS jest połączony z procesem walcowania na gorąco w jeden zintegrowany układ np. metoda CSP (rys. 1) (Compact Strip Production).

Rys. 1. Instalacja CSP - Compact Strip Production w firmie Thyssen Krupp Stahl AG (źródło: M.Dziarmagowski, T.Kargul, M.Skalski, Rozwój zintegrowanego procesu produkcji blach taśmowych)

Taki sposób wytwarzania blach w znaczącym stopniu skraca linię produkcyjną oraz czas od momentu spustu metalu do kadzi do momentu uzyskania wyrobu gotowego w postaci taśmy.

Po wyjściu z maszyny COS pasmo jest cięte przy pomocy noży i przekazywane na samotokach do pieca grzewczego w celu wyrównania temperatury w całym przekroju. Za piecem zamontowana jest kolejna nożyca oraz urządzenie do zbijania zgorzeliny.

Linię walcowniczą stanowi grupa siedmiu walcarek kwarto. W grupie siedmioklatkowej proces walcowania przebiega w sposób ciągły. W walcarce kwarto realizowane jest zasadnicze odkształcenie, podczas którego następuje zmniejszanie grubości pasma. Blacha po wyjściu z ostatniej klatki może być poddana regulowanemu chłodzeniu natryskiem wodnym w chłodni laminarnej, po czym jest zwijana w kręgi. W typowej linii CSP walcarki kwarto tworzą grupę ciągłą i dodatkowo musi być spełniony warunek ciągłości przepływu materiału pomiędzy walcami walcarek.

Walcarki są sterowane komputerowo na podstawie pomiarów kształtu pasma, temperatury, prędkości walcowania i nacisków na walce. Zintegrowany system walcowania zapewnia zmniejszenie zużycia energii kosztem wykorzystania ciepła zawartego we wlewku, ogranicza zanieczyszczenie środowiska, eliminuje układ wstępny walcarek, skraca linię walcowania i obniża koszty inwestycyjne.

Inne metody wytwarzania blach

Proces wytwarzania blach wraz z rozwojem przemysłu i technologii ewoluował, w związku z tym znane są różne metody wytwarzania, które różnią się np. sposobem grzania (indukcyjne, łukowe, dodatkowy piec grzewczy). Modyfikacje linii powstają ze względu na uniknięcie pęknięć blach oraz zwiększenie wydajności produkcji i obniżenie kosztów.

Obecnie znane są m.in.

- proces CSP – Compact Strip Production

- proces ISP – Inline Strip Production

- proces DSP – Direct Sheet Plant

- proces DSC – Direct Strip Casting

- proces KTN – Krupp Thyssen Nirosta

Cechami charakterystycznymi linii ISP jest tzw. dogniatanie odlewanego pasma, czyli odkształcanie rdzenia wlewka w stanie półciekłym oraz bezpośrednie walcowanie w wysokich temperaturach po wyjściu pasma z linii COS. Inne metody uwzględniają również: zastosowanie dogrzewania pasma w piecach indukcyjnych oraz użycie zwijarek typu Cremona umieszczonych w piecach, przed linią wykańczającą walcarek, w celu wyrównania temperatury w całym kręgu i zmniejszenia różnicy temperatury pomiędzy początkiem a końcem pasma.

Blachy i taśmy walcowane na gorąco znajdują powszechne zastosowanie w przemyśle motoryzacyjnym, lotniczym, energetycznym, budowniczym, czy też w produkcji sprzętu gospodarstwa domowego. Oprócz tego stanowią wsad do walcowania blach i taśm na zimno oraz do wyrobu na zimno kształtowników giętych typu otwartego i zamkniętego. Blachy i taśmy są zwijane w kręgi.

Zalety i wady walcowania na gorąco

Zalety:- zachodzi pełna rekrystalizacja materiału

- opór plastyczny metalu jest bardzo mały, dzięki czemu plastyczność metalu jest wysoka i można łatwo uzyskać skomplikowane kształty,

- zużywana jest duża ilość energii do nagrzewania metalu do temperatury obróbki plastycznej

- powierzchnia stali pokrywana jest warstwą zgorzeliny, którą należy usunąć.

Wróć na główną stronę bloga

Wróć na bloga