Hogyan készülnek a melegen hengerelt lemezek?

A lemezek a hőre lágyuló műanyag feldolgozás során alakulnak ki.

A hőre lágyuló képlékeny kezelést a megfelelő alak és a kívánt mechanikai tulajdonságok elérése érdekében végzik. A hőmérséklet függvényében, amelyen a folyamatot végzik, megkülönböztetünk:

- magas hőmérsékletű (forró) kezelés

- alacsony hőmérsékletű (hideg) feldolgozás.

A felosztás határa az átkristályosítási hőmérséklet, amely az alakítandó fém olvadáspontjának körülbelül 0,5÷0,6-a, Kelvin fokban kifejezve. A nagy keresztmetszetű anyagokat melegen deformálják. A fémlemezek meleghengerlését általában körülbelül 1200 ℃ hőmérsékleten végzik.

A megfelelő folyamatparaméterek, azaz a hőmérséklet, a gyűrődés mértéke és az alakváltozási sebesség alkalmazásával a lemezek nagyon jó mechanikai és hegesztési tulajdonságokat érhetnek el, és további folyamatoknak vethetők alá. A lemezek magas hőmérsékleten történő feldolgozásának köszönhetően, és mivel így kevesebb energiát kell felhasználni a lemezek deformálásához, a melegen hengerelt lemezek olcsóbbak a hidegen hengerelt lemezekhez képest.

Kezdjük a lapos termék fogalmával...

A lapos termék olyan téglalap keresztmetszetű termék, amelynek "b" szélessége sokkal nagyobb, mint "h" vastagsága.

A szélesség tekintetében megkülönböztetünk

- lapok (b szélesség > 600 mm)

- szalagok (b szélesség ≤ 600 mm).

A vastagság szempontjából a lapos termékeket a következőkre osztjuk fel

- lemezek (vastagság h > 3 mm)

- vékony lemezek (h ≤ 3 mm vastagság).

Folyamatos hengerlési eljárás CSP

A lemezek gyártásának alapanyaga lapos ingot, amely leggyakrabban folyamatos acélöntésből (COS ) vagy régebben szalaghengerművön történő hengerlésből származik. Az ingotokat 1150÷1250 ℃ hőmérsékletre melegítik. Az ingotok hengerlése folyamatos hengerműben történik szalaglemezre.

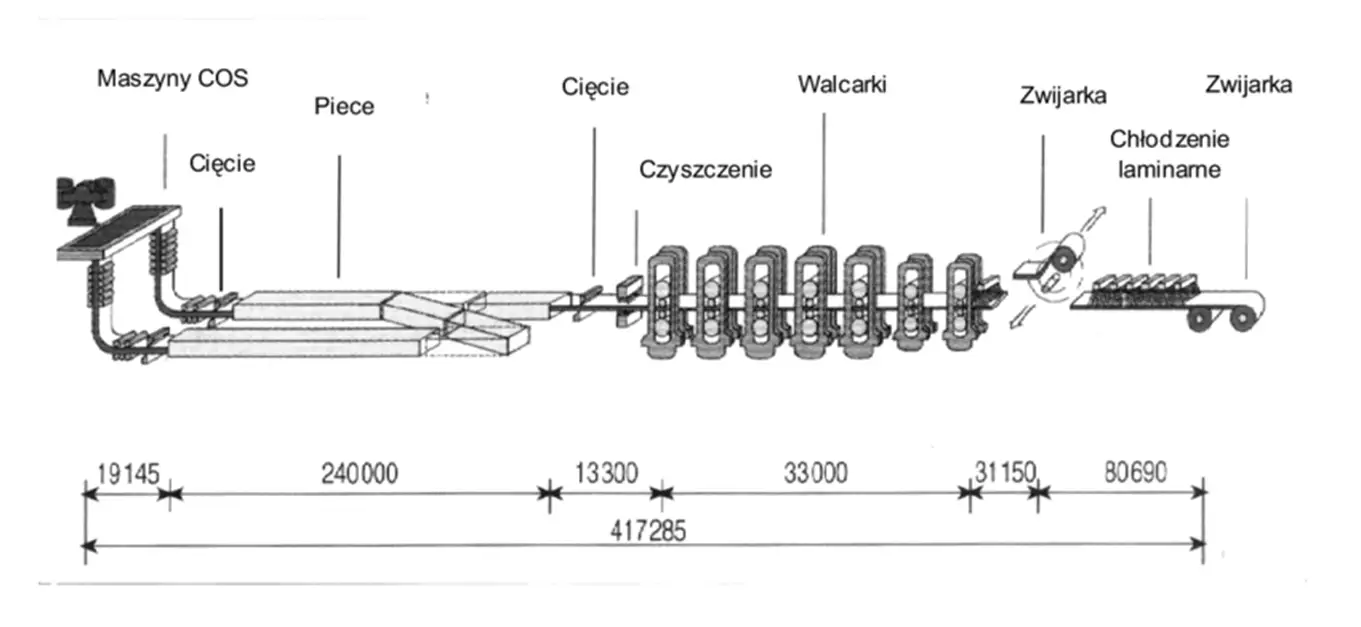

Napjainkban a COS-eljárást a meleghengerlési eljárással kombinálják egy integrált rendszerben, pl. a CSP-módszer (1. ábra) (Compact Strip Production).

1. ábra CSP-berendezés - Compact Strip Production a Thyssen Krupp Stahl AG-nál (forrás: M.Dziarmagowski, T.Kargul, M.Skalski, Development of an integrated strip sheet production process)

Ez a lemezgyártási módszer jelentősen lerövidíti a gyártósor hosszát és a fémnek a merőkádba való bevezetésétől a kész szalagtermékig tartó időt.

A COS-gépből való kilépés után a szalagot késekkel vágják le, és önmozgatókon egy fűtőkemencébe viszik, hogy a hőmérsékletet a szakaszon kiegyenlítsék. A kemence mögött egy másik nyíró és egy szikkasztó berendezés van felszerelve.

A hengersor hét kvart-hengerből álló csoportból áll. A hét állomásból álló csoportban a hengerlési folyamat folyamatos. A kvart-hengerműben alapvető deformációt hajtanak végre, amelynek során a szalag vastagsága csökken. Az utolsó ketrec elhagyása után a lemez szabályozott hűtésnek vethető alá vízpermetezéssel egy lamináris hűtőtoronyban, majd tekercsekbe hengerlik. Egy tipikus CSP-vonalon a kvart-hengerek egy folyamatos csoportot alkotnak, és emellett a hengerek közötti folyamatos anyagáramlás feltételének is meg kell felelni.

A hengereket számítógép vezérli a szalag alakjának, a hőmérsékletnek, a hengerlési sebességnek és a hengernyomásnak a mérése alapján. Az integrált hengerlési rendszer biztosítja a csökkentett energiafogyasztást a következők rovására az ingotban lévő hő felhasználását, csökkenti a környezetszennyezést, kiküszöböli az előhengerlési rendszert, lerövidíti a hengerlési sort és csökkenti a beruházási költségeket.

Egyéb lemezkészítési módszerek

A lemezgyártás folyamata az ipar és a technológia fejlődésével fejlődött, és ennek eredményeképpen különböző gyártási módszerek ismertek, amelyek például a fűtési módszerben (indukciós, íves, kiegészítő fűtőkemencében) különböznek egymástól. A lemezek repedésének elkerülése, valamint a gyártási hatékonyság növelése és a költségek csökkentése érdekében soronként módosítanak.

Jelenleg a következők ismertek

- cSP-eljárás - Kompakt szalaggyártás

- az ISP-eljárás - Inline Strip Production

- dSP-eljárás - Direct Sheet Plant

- dSC-eljárás - közvetlen szalagöntés

- kTN-eljárás - Krupp Thyssen Nirosta

Az ISP-vonal jellemzője az öntött szalag úgynevezett újramelegítése, azaz az ingot magjának félfolyékony állapotban történő deformálása és a COS-vonalból való kilépés után a szalag magas hőmérsékleten történő közvetlen hengerlése. Más módszerek közé tartozik még: a szál indukciós kemencékben történő újramelegítése és a hengerek befejező sora előtt a kemencékben elhelyezett Cremona típusú tekercselők használata a tekercs hőmérsékletének kiegyenlítése és a szál eleje és vége közötti hőmérsékletkülönbség csökkentése érdekében.

A melegen hengerelt lemezeket és szalagokat széles körben használják az autóiparban, a repülőgépiparban, az energiaiparban, az építőiparban és a háztartási készülékgyártásban. Ezenkívül alapanyagként szolgálnak a lemezek és szalagok hideghengerléséhez, valamint a nyitott és zárt végű hajlított szelvények hideg előállításához. A lemezeket és szalagokat tekercselik.

A meleghengerlés előnyei és hátrányai

Előnyök:- az anyag teljes átkristályosítása megtörténik

- a fém képlékeny ellenállása nagyon alacsony, így a fém képlékenysége nagy, és könnyen elérhetők összetett formák,

- a fémnek az alakítási hőmérsékletre való felmelegítése nagy energiát igényel

- az acél felületét egy vízkőréteg borítja, amelyet el kell távolítani.

Vissza a blog főoldalára

Vissza a blog oldalra