Die Geschichte des Stahls - von der Antike bis zur Neuzeit

Stahl kann zweifellos als eine der bekanntesten, aber auch als eine der wichtigsten Legierungen in der Geschichte der Menschheit bezeichnet werden. Um seine Eigenschaften und seinen Beitrag für die Menschheit besser zu verstehen, sollte man jedoch seine Geschichte kennen. Es ist also Zeit für eine kleine Reise in die Vergangenheit.

Die Geschichte des Stahls reicht bis ins ferne Altertum zurück. Damals entdeckte man, dass bereits 1,5 % Kohlenstoff, der dem Eisen zugesetzt wurde, die entstehende Legierung viel härter und fester machte. Die ersten Belege für die Herstellung von Stahl, hauptsächlich für Handfeuerwaffen, stammen aus dem 12. vorchristlichen Jahrhundert. Bereits im 7. Jahrhundert v. Chr. wurde im antiken Sparta und später im Römischen Reich Stahl hergestellt. Parallel zu Europa entwickelte sich die Stahlproduktion auch in Indien, China und im Nahen Osten.

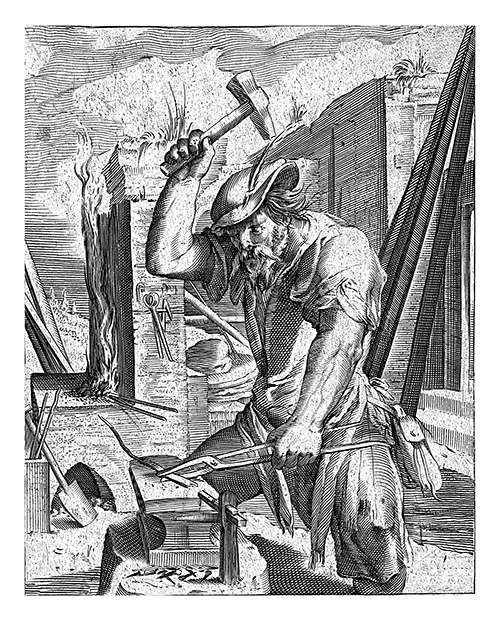

Einer der bekanntesten und am meisten geschätzten Stähle war der Damaszener Tiegelstahl, der um das 11. Jh. n. Chr. für Schwertklingen verwendet wurde. Er wurde in Damaskus aus Barren von Wootz-Stahl (entwickelt um das 3. Jh. v. Chr.) hergestellt, der aus Indien und Sri Lanka importiert wurde. Stahl in seinen verschiedenen Varianten und Reinheitsgraden war jahrhundertelang ein geschätztes Material, das vor allem für die Herstellung von Waffen und Spezialwerkzeugen verwendet wurde. Seine Herstellung erforderte jedoch einen umfangreichen Holzeinschlag, da neben Eisenerz auch Holzkohle - und zwar in großen Mengen - zur Herstellung benötigt wurde.

Entwicklung

Der erste Schritt zur Optimierung des Stahlherstellungsprozesses war die Verhüttung von Gusseisen, dem so genannten Roheisen. Diese Methode wurde in der Steiermark, dem heutigen Österreich, entwickelt. Das so hergestellte Roheisen hatte jedoch einen zu hohen Kohlenstoffgehalt für Stahl (weit über den erforderlichen 2 %). Das Roheisen musste daher mit einem Stück Weicheisen geschmolzen werden. Außerdem enthielt es viele unerwünschte Verunreinigungen wie Schwefel, Phosphor, Stickstoff und Sauerstoff, die sich negativ auf die Endqualität auswirkten. Die Lösung für dieses Problem war das Fretting, d. h. die Zufuhr einer großen Menge Luft in die Legierung, um die Verunreinigungen zu verbrennen.

Im 14. Jahrhundert tauchen die ersten Bratöfen auf. Beim Braten wurde Roheisen mit Hilfe von speziellen Blasebälgen, die den Ofen mit einer großen Menge Luft versorgten, frisch gemacht. Dies führte zu einer relativ effektiven Nachverbrennung von unerwünschten Verunreinigungen im Roheisen.

Ein weiterer wichtiger Durchbruch gelang 1702, als bei der Roheisenverhüttung Koks anstelle von Holzkohle verwendet wurde. Dies trug zu einer erheblichen Verringerung des Holzeinschlags und zu niedrigeren Produktionskosten bei.

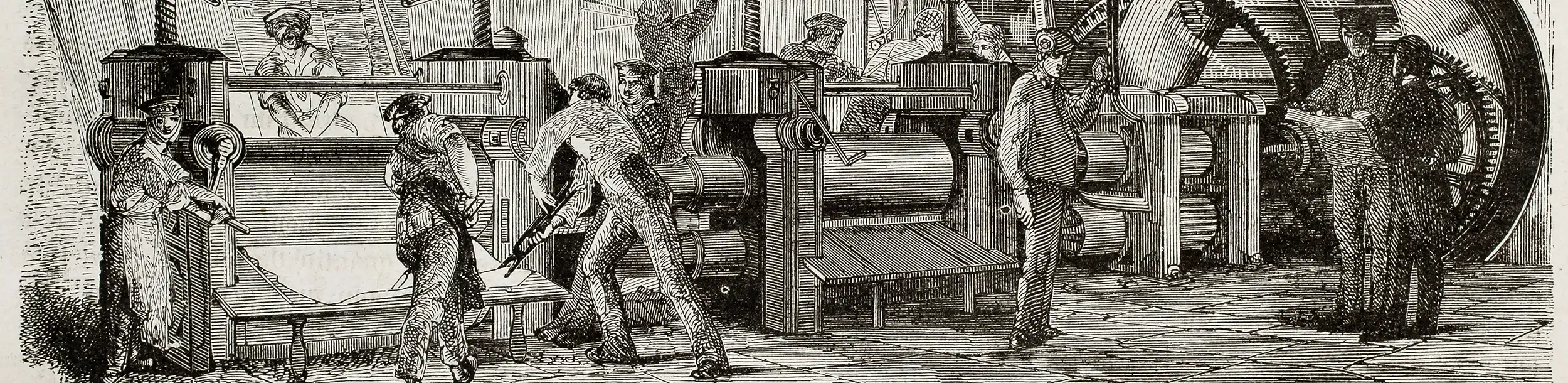

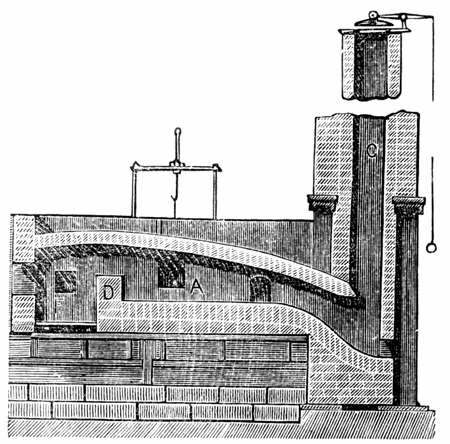

Gleichzeitig entwickelt der englische Ingenieur Henry Cort 1784, nachdem mehrere Jahrhunderte lang Frittenöfen verwendet wurden, eine effizientere Methode zum Auffrischen von Stahl, das so genannte Puddelverfahren. Der Name leitet sich von dem Wort puddle (umkippen) ab. Bei diesem Verfahren wird verfestigtes Roheisen in einen Ofen gegeben, geschmolzen und gleichmäßig entkohlt (entkohlt), während unerwünschte Beimengungen verbrannt werden. Dieser Prozess wurde durch ständiges Umrühren der Charge mit Hilfe von Eisenstäben unterstützt. Der fertige "Laib" wies jedoch zahlreiche Schlackenfehler auf, die durch wiederholte Wiederaufbereitung entfernt werden mussten. Auf diese Weise erhielt man den so genannten geschweißten Stahl oder geschweißtes Eisen. Diese Legierung enthielt weniger als 0,1 Prozent Kohlenstoff, bis zu 0,25 Prozent Beimengungen von Schwefel, Phosphor, Silizium und Mangan und 1 bis 2 Prozent Schlacke. Der Nachteil des Puddelverfahrens bestand in den beträchtlichen Schwankungen in der Struktur und der chemischen Zusammensetzung der einzelnen "bochness". Dies war nicht nur auf die Qualität der Charge zurückzuführen, sondern auch auf die Erfahrung der Arbeiter (Pudler) selbst.

Der Durchbruch

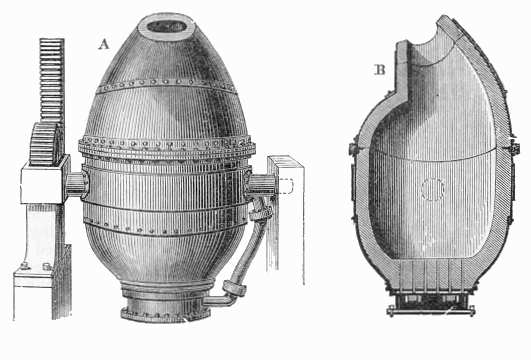

Der Durchbruch gelang 1855, als der Brite Henry Bessemer eine echte Revolution in der Stahlverhüttung durchführte. Bessemer erfand den Konverter oder "brennstofflosen Ofen", in dem flüssiges Roheisen mit Luft oder reinem Sauerstoff verblasen wird. Dieser Ofen produzierte in wenigen Minuten Dutzende von Tonnen flüssigen Stahls, während ein herkömmlicher Puddelofen in einem einzigen, mehrere Stunden dauernden Schmelzvorgang bis zu 500 Kilogramm Stahl erzeugte.

Darüber hinaus wies der Schwede G.F. Göransson 1858 nach, dass durch Veränderung der aus dem Roheisen ausgestoßenen Luftmenge unterschiedliche Legierungsgrade erzielt werden können. Darauf aufbauend entwickelte der englische Industrielle und Metallurge Robert Forester Mushet 1868 den ersten Werkzeugstahl namens RMS-Schnellstahl. Er wird an der Luft gehärtet, was ihm einen höheren Härtegrad verleiht. Natürlich war die Einführung des Konverterschmelzverfahrens nicht ganz unproblematisch. Diese hingen mit der Zusammensetzung des Roheisens zusammen, insbesondere mit dem Vorhandensein einer Beimischung von Phosphor, die zur Schwächung und Sprödigkeit des Endprodukts beitrug. Die Lösung bestand darin, 1878 eine andere Art von Auskleidung für den Hochofen selbst zu verwenden. Der Dolomit wurde durch Kieselerde ersetzt.

Bessemer-Konverter, gemeinfrei, https://commons.wikimedia.org/w/index.php?curid=91836

Die heutige Zeit

Das auf der Erfindung von Bessemer basierende Verfahren der Stahlschmelze hat die moderne Metallurgie hervorgebracht, die zusammen mit der Entwicklung der Technologie die Herstellung einer breiten Palette von Stählen für verschiedene Anwendungen ermöglicht hat. Heute lässt sich der Prozess der Stahlerzeugung in drei Stufen unterteilen:

- schmelzen,

- nachverbrennung

- stahlguss.

Das Schmelzen des Stahls erfolgt in einem elektrischen Lichtbogenofen, der eine geringere Energieintensität aufweist und eine wichtige Rolle beim Recycling von Stahlabfällen spielt. Die Hauptrichtung der Entwicklung und Verbesserung der Stahlgusstechnologie ist der Übergang von der traditionellen Methode des Gießens von flüssigem Metall in Kokillen zu der am weitesten verbreiteten Methode, dem Ölstrangguss (COS).

► Lesen Sie auch: "Wie Stahl gemacht wird"

Zurück zur Hauptseite des Blogs

Zurück zur Blogseite