Wie werden warmgewalzte Bleche hergestellt?

Die Platten werden während der thermoplastischen Verarbeitung geformt.

Die thermo-plastische Behandlung wird durchgeführt, um die entsprechende Form und die gewünschten mechanischen Eigenschaften zu erhalten. Je nach der Temperatur, bei der das Verfahren durchgeführt wird, unterscheidet man zwischen:

- hochtemperaturbehandlung (heiß)

- niedertemperaturbehandlung (kalt).

Die Grenze der Unterteilung ist die Rekristallisationstemperatur, die etwa 0,5÷0,6 des Schmelzpunkts des verformten Metalls beträgt, ausgedrückt in Kelvin-Graden. Materialien mit einem großen Querschnitt werden warm verformt. Das Warmwalzen von Blechen erfolgt in der Regel bei einer Temperatur von etwa 1200℃.

Mit den richtigen Prozessparametern, d. h. Temperatur, Rillgrad und Umformgeschwindigkeit, lassen sich sehr gute mechanische und schweißtechnische Eigenschaften der Bleche erzielen, die dann weiterverarbeitet werden können. Dank der Hochtemperaturverarbeitung der Bleche und dem damit verbundenen geringeren Energieaufwand für die Verformung sind warmgewalzte Bleche im Vergleich zu kaltgewalzten Blechen kostengünstiger.

Beginnen wir mit dem Konzept eines Flachprodukts...

Ein flaches Produkt ist ein Produkt mit einem rechteckigen Querschnitt, dessen Breite "b" viel größer ist als die Dicke "h".

In Bezug auf die Breite wird unterschieden zwischen

- platten (Breite b > 600 mm)

- streifen (Breite b ≤ 600 mm).

Hinsichtlich der Dicke werden Flacherzeugnisse unterteilt in

- bleche (Dicke h > 3 mm)

- dünne Bleche (Dicke h ≤ 3 mm).

Kontinuierliches Walzverfahren CSP

Das Ausgangsmaterial für die Herstellung von Blechen sind Flachblöcke, die meist aus dem Stranggussverfahren (COS) oder früher aus dem Walzen auf einer Brammenstraße stammen. Die Blöcke werden auf eine Temperatur von 1150÷1250℃ erhitzt. Das Walzen der Blöcke erfolgt in einem kontinuierlichen Walzwerk auf einer Bandplatte.

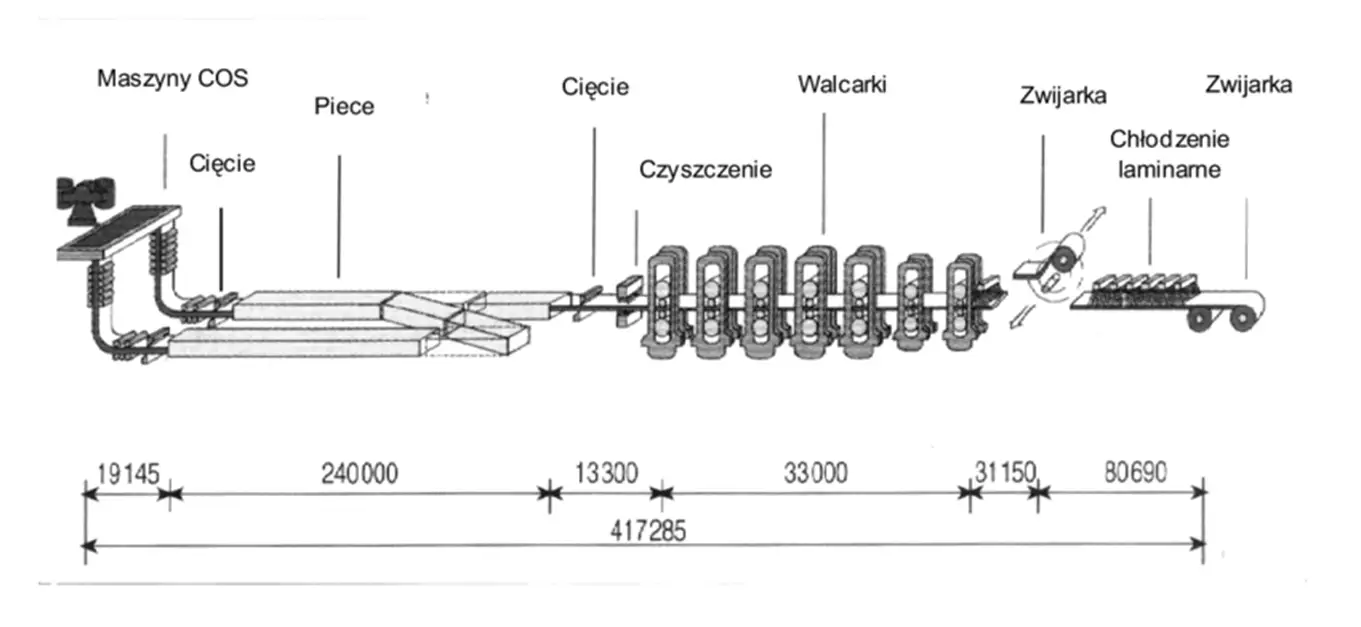

Heutzutage wird das COS-Verfahren mit dem Warmwalzverfahren in einem integrierten System kombiniert, z. B. dem CSP-Verfahren (Abbildung 1) (Compact Strip Production).

Abb. 1 CSP-Anlage - Compact Strip Production bei der Thyssen Krupp Stahl AG (Quelle: M.Dziarmagowski, T.Kargul, M.Skalski, Development of an integrated strip sheet production process)

Diese Methode der Blechherstellung verkürzt die Produktionslinie und die Zeit vom Abwurf des Metalls in die Pfanne bis zum fertigen Bandprodukt erheblich.

Nach dem Verlassen der COS-Maschine wird das Band mit Messern geschnitten und in einen Heizofen auf Selbstschwenkern transportiert, um die Temperatur über den gesamten Abschnitt auszugleichen. Hinter dem Ofen sind eine weitere Schere und eine Entzunderungsanlage installiert.

Die Walzstraße besteht aus einer Gruppe von sieben Quarto-Walzen. In der Sieben-Stationen-Gruppe ist der Walzprozess kontinuierlich. Im Quartowalzwerk wird eine grundlegende Verformung durchgeführt, bei der die Dicke des Bandes verringert wird. Nach dem Verlassen des letzten Käfigs kann das Blech einer kontrollierten Abkühlung unterzogen werden in einem laminaren Kühlturm einer kontrollierten Abkühlung unterzogen werden, bevor es zu Coils gewalzt wird. In einer typischen CSP-Linie bilden die Quartowalzen eine kontinuierliche Gruppe, und darüber hinaus muss die Bedingung eines kontinuierlichen Materialflusses zwischen den Walzen erfüllt sein.

Die Walzen werden auf der Grundlage von Messungen der Bandform, der Temperatur, der Walzgeschwindigkeit und der Walzdrücke computergesteuert. Das integrierte Walzsystem gewährleistet einen geringeren Energieverbrauch auf Kosten der nutzung der im Block enthaltenen Wärme, Verringerung der Umweltbelastung, macht das Vorwalzsystem überflüssig, verkürzt die Walzlinie und reduziert die Investitionskosten.

Andere Methoden der Blechherstellung

Die Blechfertigung hat sich mit der Entwicklung von Industrie und Technik weiterentwickelt, so dass verschiedene Fertigungsverfahren bekannt sind, die sich z. B. in der Art der Erwärmung (Induktion, Lichtbogen, zusätzlicher Erwärmungsofen) unterscheiden. Änderungen an den Fertigungslinien werden vorgenommen, um Risse im Blech zu vermeiden und die Produktionseffizienz zu erhöhen und die Kosten zu senken.

Derzeit bekannt sind unter anderem

- das CSP-Verfahren - Compact Strip Production

- das ISP-Verfahren - Inline Strip Production

- dSP-Verfahren - Direct Sheet Plant

- dSC-Verfahren - Direct Strip Casting (Direktes Bandgießen)

- kTN-Verfahren - Krupp Thyssen Nirosta

Kennzeichnend für die ISP-Anlage sind das sogenannte Nachwärmen des gegossenen Bandes, d.h. die Verformung des Blockkerns im halbflüssigen Zustand und das direkte Walzen bei hohen Temperaturen, nachdem das Band die COS-Anlage verlassen hat. Weitere Methoden sind das Wiedererwärmen des Bandes in Induktionsöfen und der Einsatz von Cremona-Spulen, die in den Öfen vor der Endbearbeitungslinie der Walzwerke platziert sind, um die Temperatur über die Spule auszugleichen und den Temperaturunterschied zwischen dem Anfang und dem Ende des Bandes zu verringern.

Warmgewalzte Bleche und Bänder finden breite Verwendung in der Automobil-, Luft- und Raumfahrt-, Energie-, Bau- und Haushaltsgeräteindustrie. Darüber hinaus dienen sie als Ausgangsmaterial für das Kaltwalzen von Blechen und Bändern und für die Kaltfertigung von offenen und geschlossenen Biegeprofilen. Bleche und Bänder werden gewickelt.

Vor- und Nachteile des Warmwalzens

Vorteile:- das Material wird vollständig rekristallisiert

- der plastische Widerstand des Metalls ist sehr gering, so dass die Duktilität des Metalls hoch ist und komplexe Formen leicht hergestellt werden können,

- es wird viel Energie verbraucht, um das Metall auf die Umformtemperatur zu erhitzen

- Die Oberfläche des Stahls ist mit einer Zunderschicht bedeckt, die entfernt werden muss.

Zurück zur Hauptseite des Blogs

Zurück zur Blogseite