Historie oceli - od starověku po současnost

Ocel lze bezpochyby označit za jednu z nejznámějších, ale také nejdůležitějších slitin v historii lidstva. Abychom však lépe pochopili její vlastnosti a přínos pro lidstvo, stojí za to znát její historii. Je tedy čas na krátký výlet do minulosti.

Historie oceli sahá až do dalekého starověku. Tehdy bylo zjištěno, že již 1,5 % uhlíku přidaného do železa činí výslednou slitinu mnohem tvrdší a pevnější. První doklady o její výrobě, především pro ruční zbraně, pocházejí z 12. století před naším letopočtem. Ocel se vyráběla ve starověké Spartě kolem 7. století př. n. l. a později v Římské říši. Souběžně s Evropou se její výroba rozvíjela také v Indii, Číně a na Blízkém východě.

Jednou z nejznámějších a nejoceňovanějších byla damašská tyglíková ocel používaná kolem 11. století n. l. na čepele mečů. Vyráběla se v Damašku z ingotů wootzové oceli (vyvinuté kolem 3. století př. n. l.), dovážené z Indie a Srí Lanky. Ocel v různých variantách a stupních čistoty byla po staletí ceněným materiálem především při výrobě zbraní nebo specializovaných nástrojů. Její výroba však byla spojena s rozsáhlou těžbou dřeva, protože k její výrobě bylo kromě železné rudy zapotřebí také dřevěné uhlí, a to ve velkém množství.

Evoluce

Prvním krokem k optimalizaci procesu výroby oceli byla její tavba z litiny, tzv. surového železa. Tato metoda byla vyvinuta ve Štýrsku v dnešním Rakousku. Takto vyrobené surové železo však mělo pro výrobu oceli příliš vysoký obsah uhlíku (výrazně nad požadovaná 2 %). Surové železo se proto muselo tavit s kusem měkkého železa. Kromě toho obsahovalo mnoho nežádoucích příměsí, jako je síra, fosfor, dusík a kyslík, které nepříznivě ovlivňovaly jeho konečnou kvalitu. Řešením tohoto problému se ukázal být proces fretování, tj. přivádění velkého množství vzduchu do slitiny, který spálí veškeré nečistoty.

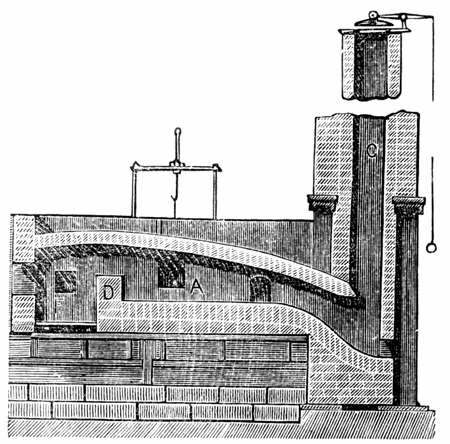

Ve 14. století se objevují první fritovací pece. Proces smažení spočíval v osvěžování surového železa pomocí speciálních měchů, které dodávaly do pece velké množství vzduchu. Tím docházelo k poměrně účinnému dopalování nežádoucích nečistot v surovém železe.

Další významný průlom nastal v roce 1702, kdy se při tavbě surového železa začal místo dřevěného uhlí používat koks. To přispělo k výraznému omezení kácení stromů a snížení výrobních nákladů.

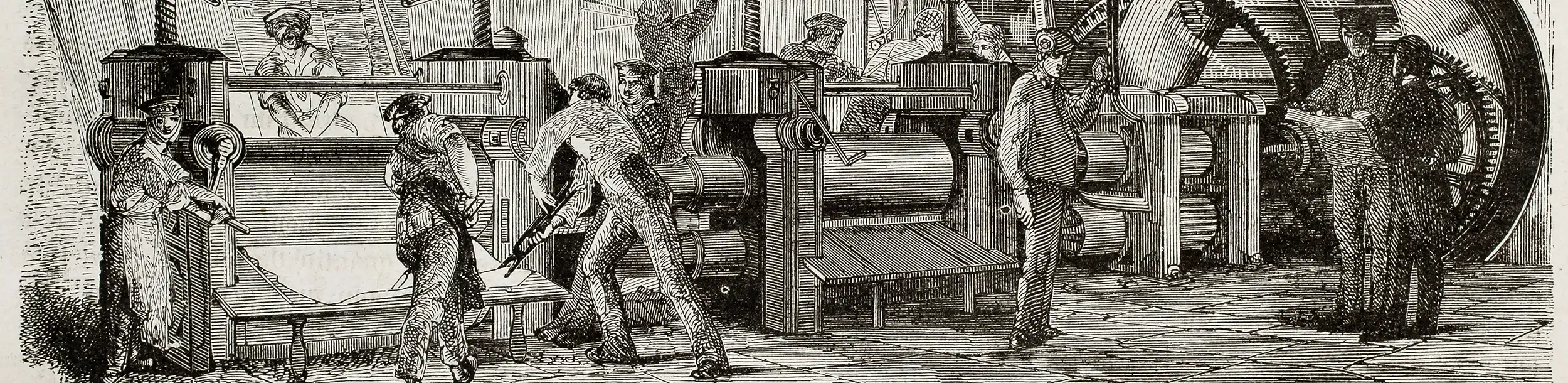

Zároveň po několika staletích používání fritových pecí vyvinul v roce 1784 anglický inženýr Henry Cort účinnější způsob osvěžování oceli, takzvaný loužový proces. Název pochází ze slova puddle (převracet). Spočíval v umístění ztuhlého surového železa do pece, jeho roztavení a rovnoměrném oduhličení (dekarbonizaci) při současném spálení nežádoucích příměsí. Tomuto procesu napomáhalo neustálé míchání vsázky pomocí železných tyčí. Hotový "bochník" však měl četné struskové vady, které bylo třeba odstranit opakovaným přepracováním. Tak se získávala tzv. svařovaná ocel nebo svařované železo. Tato slitina obsahovala méně než 0,1 % uhlíku, až 0,25 % příměsí síry, fosforu, křemíku a manganu a 1 až 2 % strusky. Nevýhodou loužové metody byly značné rozdíly ve struktuře a chemickém složení jednotlivých "bochness". To bylo způsobeno nejen kvalitou vsázky, ale také mírou zkušeností samotných pracovníků (pudlařů).

Průlom

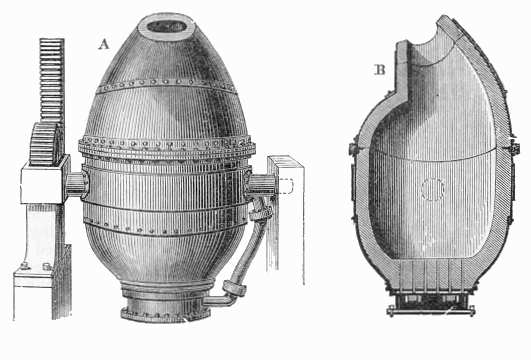

Průlom nastal v roce 1855, kdy Brit Henry Bessemer provedl skutečný převrat v tavbě oceli. Bessemer vynalezl konvertorovou neboli "bezpalivovou pec", v níž se tekuté surové železo vhání vzduchem nebo čistým kyslíkem. V této peci se během několika minut vyrobily desítky tun tekuté oceli, zatímco v tradiční pudlovací peci se během jediné několikahodinové tavby vyrobilo až 500 kilogramů oceli.

Švéd G. F. Göransson navíc v roce 1858 dokázal, že úpravou množství vzduchu vypuzovaného ze surového železa lze získat různé stupně slitin. V návaznosti na to vyvinul v roce 1868 anglický průmyslník a metalurg Robert Forester Mushet první nástrojovou ocel nazvanou rychlořezná ocel RMS. Je kalená vzduchem, což jí dodává vyšší stupeň tvrdosti. Zavedení konvertorového způsobu tavení se samozřejmě neobešlo bez potíží. Ty souvisely se složením surového železa, konkrétně s přítomností příměsi fosforu, která přispívala k oslabení a křehkosti konečného výrobku. Řešením bylo v roce 1878 použití jiného typu vyzdívky samotné vysoké pece. Dolomit byl nahrazen křemenem.

Bessemerův konvertor, Public Domain, https://commons.wikimedia.org/w/index.php?curid=91836

Současnost

Způsob tavení oceli založený na Bessemerově vynálezu dal vzniknout moderní metalurgii, která spolu s rozvojem technologií umožnila vyrábět širokou škálu ocelí pro různé aplikace. Dnes lze proces výroby oceli rozdělit do tří fází:

- tavení,

- následné spalování

- odlévání oceli.

Tavení oceli probíhá v elektrické obloukové peci, která poskytuje nižší energetickou náročnost a hraje důležitou roli při recyklaci ocelového odpadu. Hlavním směrem vývoje a zdokonalování technologie odlévání oceli je přechod od tradiční metody odlévání tekutého kovu do ingotových forem k nejoblíbenější metodě - kontinuálnímu odlévání do oleje (COS).

► Přečtěte si také: "Jak se vyrábí ocel"

Zpět na hlavní stránku blogu

Zpět na stránku blogu